機構設計者なら知っておきたい! 電子部品の発熱量計算と熱設計の基礎 第31回 [LTspice] H型ブリッジ回路 (1)

今回は、H型ブリッジ回路の動作とパワー素子の発熱量について説明します。

H型ブリッジ回路

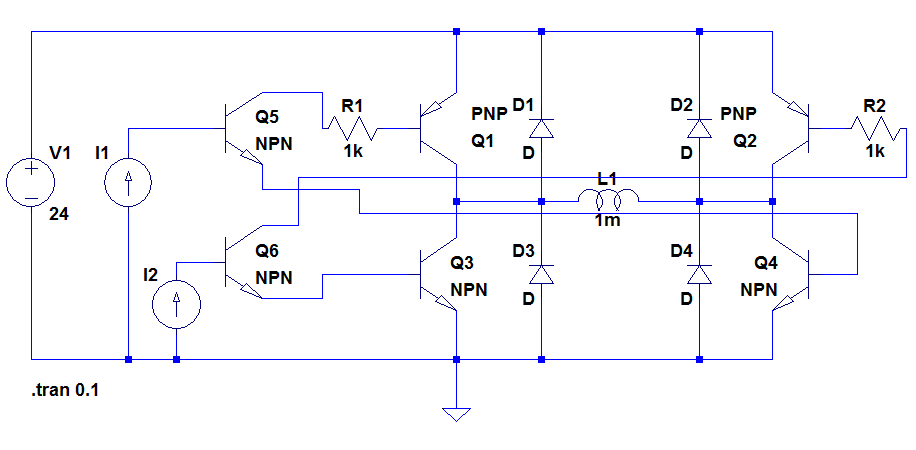

インバータやモーター駆動回路では、電流を交互に切り替えるためにパワー素子とコイルをH形状に配置したH型ブリッジ回路を採用しています。主要な発熱源はH型ブリッジのパワー素子であることから、熱設計に先立ってこれらの素子の動作を解析する必要があります。

図31.1はパワー素子にトランジスタを用いたH型ブリッジ回路です。トランジスタQ1とQ4がONでQ2とQ3がOFFの状態であれば、コイルL1には図の右向きに電流が流れます。また、Q2とQ3がONでQ1とQ4がOFFの状態であれば、L1には左向きに電流が流れます。以上を交互に繰り返すことで、L1の両端にはNとSの磁界が交互に発生します。

図31.1 H型ブリッジ回路

Q5とQ6はQ1 ~ 4のベース電流を制御するトランジスタで、D1 ~ D4は還流ダイオードです。Q5とQ6のベース電流を駆動する回路は、電流源I1とI2で矩形波を発生させることによって代用しています。なお、図31.1の回路はH型ブリッジに最低限必要となる部分を示したものであり、実際の回路では故障を防止するための保護回路などが付属します。

LTspiceによる確認

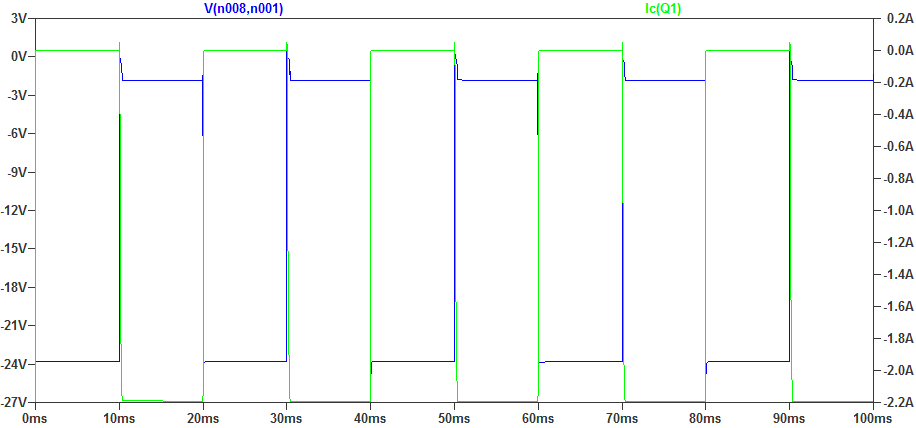

図31.1に示した回路の動作をLTspiceでシミュレートし、パワー素子Q1 ~ Q4の電流と電圧を求め、適合する素子を選定してみましょう。図31.2にトランジスタQ1の電流(緑)と電圧(青)の波形を示します。この図から、Q1のコレクタ電流が最大で-2.2 A、エミッタ・コレクタ間電圧は最大で-25 Vであることがわかります。ここから、電力損失の実効値を求めると、2.0Wとなります。

図31.2 トランジスタQ1の電流および電圧波形

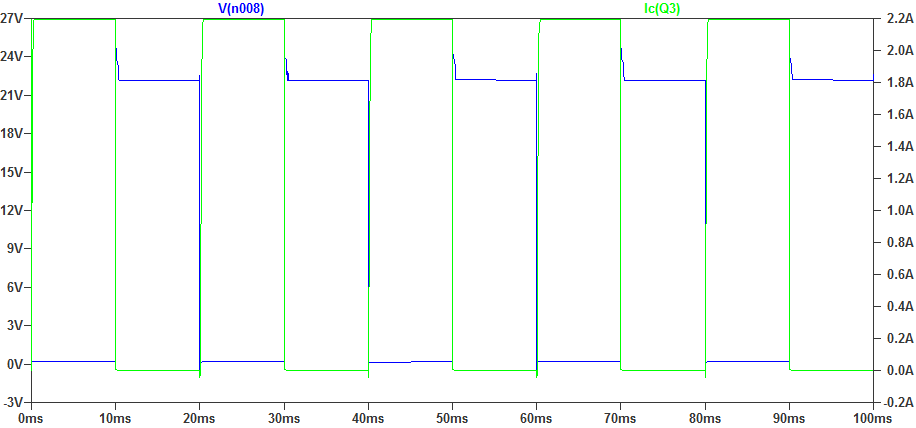

同様に、図31.3にトランジスタQ3の電流と電圧の波形を示します。この図から、Q3の電流は最大で2.2 A、エミッタ・コレクタ電圧は最大で25 Vであることがわかり、電力損失の実効値を求めると0.23 Wとなります。ディレーティングとして、電流と電圧は80 %以下、電力は50 %以下とすると、ディレーティングを考慮した最大値は表31.1に示す「動作から解析」列に示した値となります。これを満足するのが、「最大定格」列に記載された値の素子となります。なお、Q1とQ2、Q3とQ4はそれぞれ対称であることから同じ値となります。

図31.3 トランジスタQ3の電流および電圧波形

| Q1, Q2 | Q3, Q4 | |||

|---|---|---|---|---|

| 動作から解析 | 最大定格 | 動作から解析 | 最大定格 | |

| VCEO | -25/0.8 =-31 V | -50 V | 25/0.8 = 31 V | 50 V |

| ICP | -2.2/0.8 =-2.8 A | -6 A | 2.2/0.8 = 2.8 A | 6 A |

| PD (ケース25℃) |

-2.0/0.5 =-4 W | 10 W | 0.23/0.5 = 0.5 W | 10 W |

| Tj | - | 150 ℃ | - | 150 ℃ |

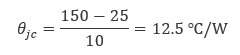

手計算による確認

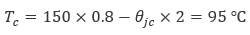

手計算で簡単にQ1 ~ Q4の熱抵抗を求めてみます。表31.1の損失最大定格10 Wはケース温度が25 ℃の場合の値であり、ジャンクション温度の最大定格は150 ℃であることから、ジャンクション・ケース間の熱抵抗は式(31.1)のようになります。

|

(31.1) |

一方で、損失が2 Wの場合にジャンクション温度が最大定格の80 %となるようなケース温度を求めると

|

(31.2) |

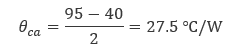

となり、ケース温度が95 ℃以下であれば良いことがわかります。さらに、雰囲気温度を40 ℃として、ケース温度が95 ℃となるようなケース・雰囲気間熱抵抗を求めると

|

(31.3) |

となり、熱抵抗が27.5 ℃/W以下のヒートシンクを使うと良さそうなことがわかります。その他の素子も含めた発熱量をLTSpiceで計算した結果と部品サイズを表31.2に示します。

| 素子 | 発熱量 | 横 × 縦 × 高さ |

|---|---|---|

| Q1, Q2 | 2.0 W | 6 mm × 6 mm × 2.4 mm |

| Q3, Q4 | 0.23 W | 6 mm × 6 mm × 2.4 mm |

| Q5, Q6 | 1.4 mW | 3 mm × 1.4 mm × 1 mm |

| D1, D2, D3, D4 | 2.0 mW | 1.3 mm × 1.9 mm × 0.6 mm |

| R1, R2 | 0.24 W | 5 mm × 2.5 mm × 2.5 mm |

次回は基板専用熱解析ツール PICLS を用いて、より詳細な検討を行います。

著者プロフィール

CrEAM(Cradle Engineers for Accelerating Manufacturing)

電子機器の熱問題をなくすために結成された3ピースユニット。 熱流体解析コンサルタントエンジニアとしての業務経験を生かし、 「熱設計・熱解析をもっと身近なものに。」を目標に活動中。

最後までお読みいただきありがとうございます。ご意見、ご要望などございましたら、下記にご入力ください