機構設計者なら知っておきたい! 電子部品の発熱量計算と熱設計の基礎 第10回 電気抵抗の選定と損失計算 (2)

今回はIC555を含む回路を直流 24 V で使用するために、電源とICの間に直列に挿入する電気抵抗を選定していきます。

動作電圧の決定

まず、IC555の 絶対最大定格 と電気的特性を表10.1と10.2に再掲します。

| 電源電圧 | 18 V |

| 消費電力 | 600 mW |

表10.2 電気的特性

| 項目 | 条件 | 最小 | 標準 | 最大 |

|---|---|---|---|---|

| 電源電圧 | 4.5 V | - | 16 V | |

| 消費電流 | 電源電圧5 V | - | 3 mA | 5.5 mA |

| 電源電圧15 V | - | 10 mA | 15 mA |

最初に、IC555の動作電圧を決定します。表10.2を見ると、電源電圧は 4.5 ~ 16 V とあり、5 V ではあまり余裕がありません。そこで、15 V で動作させることにします。

次に、電源電圧 24 V - 動作電圧 15 V = 9 V の 電圧 を下げるために必要な 電気抵抗 を求めます。表10.2から消費電流は10 mAとなるため、オームの法則 から必要な電気抵抗の値は 9 [V] / (10 × 10-3 [A]) = 900 [Ω] であることがわかります。しかしながら、900 Ω の抵抗器は市販されていません。

抵抗の選定と標準数

電気抵抗の抵抗値やコンデンサの容量値は等差数列ではなく等比数列で与えられ、半端な数値となっています。これを 標準数 といい、抵抗器やコンデンサは E系列 と呼ばれる 101/n の等比数列に従います。例えば、E6は 101/6 の等比数列、E12は 101/12 の等比数列となります。数字が大きいほど精度が高いことを表しており、E24やE48といった系列もありますが、コストや入手性を考慮してE12系列を用いることが一般的です。表10.3にE6とE12の系列表を示します。

| E6 許容差20% |

E12 許容差10% |

|---|---|

| 1.0 | 1.0 |

| 1.2 | |

| 1.5 | 1.5 |

| 1.8 | |

| 2.2 | 2.2 |

| 2.7 | |

| 3.3 | 3.3 |

| 3.9 | |

| 4.7 | 4.7 |

| 5.6 | |

| 6.8 | 6.8 |

| 8.2 |

E12系列を用いることにすると、市販されている抵抗器の中で最も近い値は 820 Ωとなります。消費電流が 10 ~ 15 mA で電気抵抗が 820 Ω のときの電圧降下はオームの法則から 8.2 ~ 12.3 V となります。しかし、このときのICの電源電圧は 15.8 ~ 11.7 V で、仕様を満足するものの、絶対最大定格と比較して余裕がほとんどない状態になります。

そのため、今回は 1 kΩ の抵抗器を使って設計していくことにします。消費電流が 10 ~ 15 mAで電気抵抗が 1 kΩ のときの電圧降下はオームの法則から 10 ~ 15 V と求められます。これに対応する、ICの電源電圧は 14 ~ 9 V となり、余裕を持って仕様を満足することが可能です。

抵抗の定格電力

電気抵抗の選定が終わったので、次に発熱量を求めてみます。消費電流は 10 ~ 15 mA となるので、ジュールの第一法則(発熱量 = 抵抗 × 電流2)から発熱量は 100 ~ 225 mW となります。

さらに抵抗器の選定では、抵抗値のほかに定格電力を決定する必要があります。定格電力とは抵抗器がどれだけの電力を消費できるのかという指標で、ICの絶対最大定格と同様、この値を超えると部品の劣化や破壊に至ることがあるほか、問題が発生した場合にも抵抗器メーカーの保証が受けられなくなります。

今回の場合、抵抗器に要求される定格電力は先ほどの発熱量の最大値で、225 mW となります。抵抗器のラインナップに定格電力が 0.5 W と 0.25 W のものがあるとすると、値が近いものは0.25 W ですが、電力に関しては最大定格の1/2以下となるように設計します。これを ディレーティング といい、詳しくは第16回で説明します。したがって、最終的には電気抵抗が 1 kΩ で定格電力が 0.5 W の抵抗器を採用することになります。

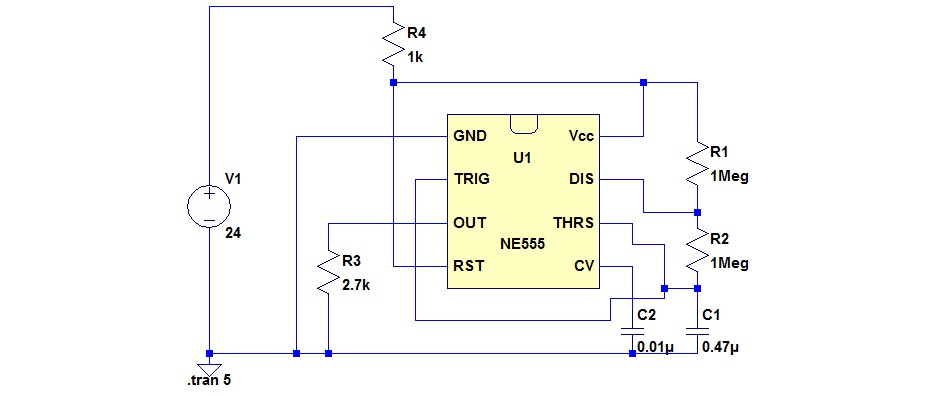

図10.1に電源側に抵抗 R4 を挿入したときの回路図を示します。なお、今回の検討は電子部品の発熱量を求めるための例であり、実際の回路設計ではさらに詳細な検討が必要となります。

図10.1 直流24 V用に抵抗器R4を加えた回路

次回は、部品の温度を予測するための準備として、基板専用熱解析ツール PICLS の使用方法を説明します。

著者プロフィール

CrEAM(Cradle Engineers for Accelerating Manufacturing)

電子機器の熱問題をなくすために結成された3ピースユニット。 熱流体解析コンサルタントエンジニアとしての業務経験を生かし、 「熱設計・熱解析をもっと身近なものに。」を目標に活動中。

最後までお読みいただきありがとうございます。ご意見、ご要望などございましたら、下記にご入力ください