船舶流体力学の世界に魅せられて 第13回:風圧抵抗

13. 風圧抵抗

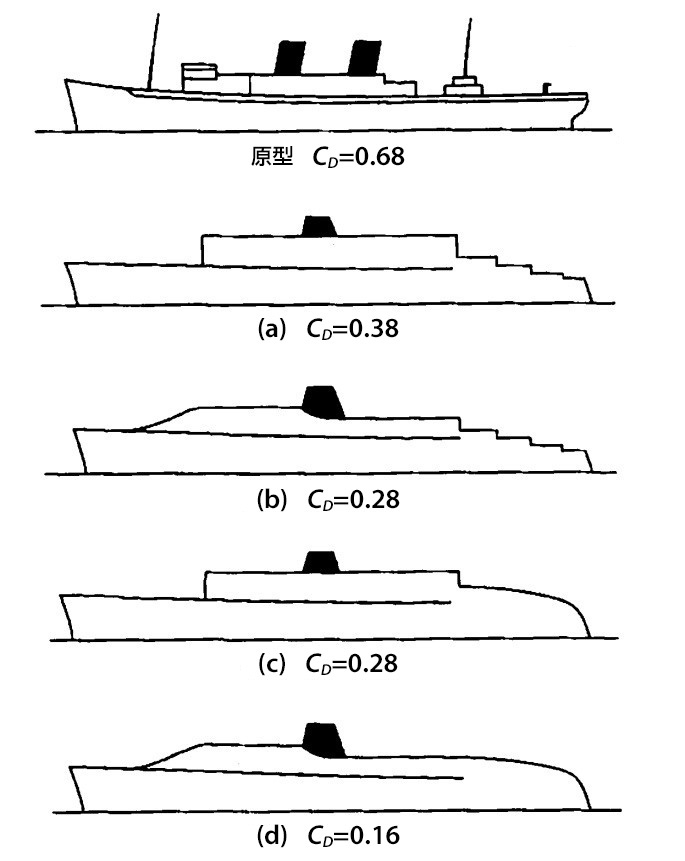

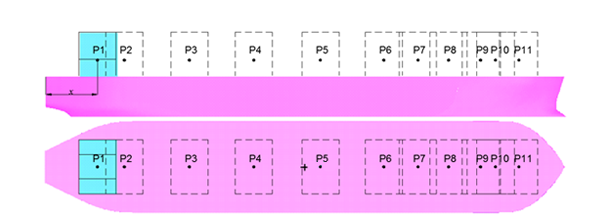

水面上の船体に働く空気の抵抗が風圧抵抗です。風圧抵抗は、水面上の形を船尾で流れが剥離をしない流線形にすれば抵抗係数が激減して小さくすることができます。図1は、模型実験で船の形を流線形に近づけた時に抵抗係数がどのように変わるかを調べた結果です。四角い船体に対して、流線形にすると抵抗係数が約1/4に減少することがわかります。

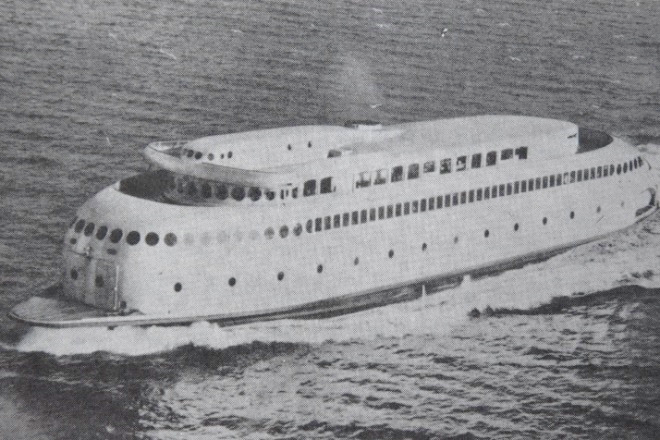

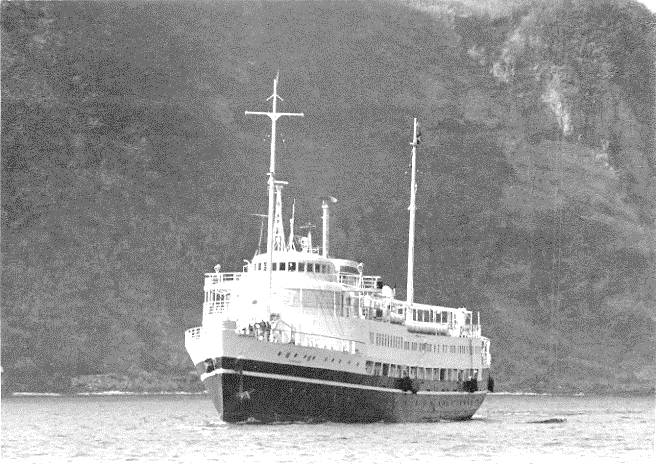

20世紀前半に、水面上船体を流線形化した船が現れました。アメリカのシアトルに就航していたカーフェリー「カラカラ」(1930年)です。その後、数隻の客船が流線形の船体形状を取り入れ、日本でも東海汽船の「橘丸」(1935年)や「あけぼの丸」(1947年)が流線形を採用しました。

図1 水面上船体の流線形化による抵抗係数の減少

(牧野光雄著、流体抵抗と流線形、産業図書発行)

シアトルの流線形フェリー「カラカラ」

東海汽船の流線形客船「橘丸」です。東京と伊豆諸島航路に就航しました。

東海汽船は、その後も流線型を取り入れた船を数隻建造しています。

しかしその後、流線形の船体形状を取り入れた船はほとんど現れませんでした。それは、流体抵抗は、流体の密度に比例しますが、空気の密度は水の密度の約1/800なので、風圧抵抗は水面下船体に働く水の抵抗に比べると非常に小さいためでした。そのため水抵抗の低減は省エネに大きな効果があるので、造船技術者の大きな関心事でしたが、風圧抵抗はそれほど関心を引いてきませんでした。水面上船体を流線形化しても、精々数パーセントの省エネにしかならず、流線形化することによって船内空間が限られ、人も貨物も積みにくくなるからです。四角い船体の方がはるかに積載効率がよくなり、単位輸送量あたりの省エネを考えると、流線形化することによるデメリットの方が大きくなります。一時の船体の流線形ブームは、流線形化した自動車や飛行機の登場に便乗した、顧客への最先端技術のアピールだったようです。

こうして風圧抵抗低減のための流線形の船型は、長い間忘れられてきました。一般的な貨物船では、逆流線形化ともいえる船尾に巨大な上部構造をもつ船型が主流となり、客船や自動車運搬船は、船内空間をできるだけ広くとるために四角い形状となり、ティッシュボックス型船型ともいわれました。

船尾に大きな上部構造物(居住区)を配置して、逆流線型化した貨物船。

ティッシュボックス型の自動車運搬船は、風圧抵抗より、

船内積み付け効率を優先した船型です。

しかし、水面上船体の風圧抵抗の低減が、再び脚光を浴びるようになってきています。その理由は、燃料油価格の高騰です。1970年代までは、バレルあたり3ドル程度であった原油価格が、1970年代の2度のオイルショックで20ドル以上にまで高騰し、さらに2000年代には100ドルを超えることもありました。その結果、船舶の運航コストの中に燃料油コストが占める割合が急増し、さらに油の消費自体が地球環境に悪影響を与えることが叫ばれるようになって、燃料消費の削減が時代の要請になりました。そして数パーセントの抵抗である空気抵抗をも減らすことが求められるようになったのです。特に、水面上船体が巨大な自動車運搬船、コンテナ船、客船などでは、風圧抵抗低減は省エネ対象となりました。

まず採られた対策が、風の当たる船体や上部構造物の前縁に丸みをつけて、前縁からの大きな剥離渦を抑えてまわりの流れを整流することでした。また丸みの代わりに隅を階段状にカットすることでも同様の効果が得られることから「隅切り」と呼ばれる方法もとられるようになりました。こうした局部的な流れの制御設計には、かつては風洞実験に頼らざるをえませんでしたが、今ではCFDによる剥離渦の計算が不可欠となっています。

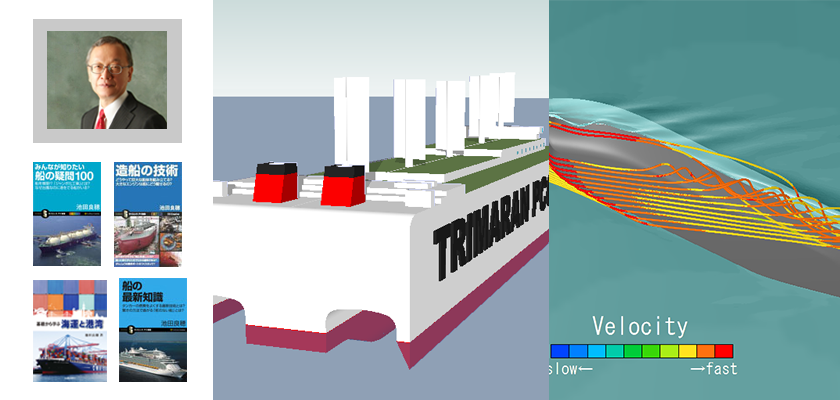

筆者らは、CFDを使って、貨物船の上部構造の位置をいろいろ変えた時の抵抗係数の変化や、船首の上部構造を角型から流線形にした時の抵抗係数の変化を求めてみたり、最も抵抗係数が小さくなる上部構造の形状を求めたりしました。実験と比べてCFDのよいところは、抵抗係数だけでなく、どこで剥離が起こり、その結果としてどのような渦が形成され、それがどのような圧力分布を形成するかが一目でわかることです。その結果から、どの渦をどのように制御すれば抵抗が減らせるかが、論理的に推論することができるのです。経験工学であった造船工学の一部が、科学に基づく論理的な技術に昇華したといっても過言ではないでしょう。

図2 貨物船の上部構造物の位置を船尾(P1)から船首(P11)まで変化させた時の正面前方からの風の抵抗係数

こうした研究成果を実際の船に応用することもできました。たとえば、今治造船が開発した、大型バルクキャリアの上部構造を煙突も含めて流線形化して風圧抵抗を減らし、さらに海賊対策も施したユニークな上部構造「エアロシタデル」の搭載船は、シップ・オブ・ザ・イヤーを受賞しましたが、その形状開発には実験だけでなくCFDも大活躍しました。

シップ・オブ・ザ・イヤーの受賞理由となった流線型上部構造「エアロシタデル」

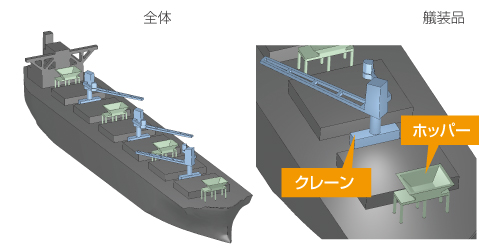

さらに複雑な形状のまわりの複雑な風の流れと、その結果として船体に働く風圧抵抗の計算もできるようになりました。サノヤス造船と一緒に行った研究では、クレーンをはじめとする複雑な荷役装置が甲板上に並ぶチップ船の風圧抵抗の特性を明らかにすることができました。

CFD計算をしたチップ船模型形状(サノヤス造船との共同研究)

チップ船上部構造物の圧力分布と周囲の複雑な風流れを示すCFD結果:正面風の場合

(サノヤス造船との共同研究)

船体表面の赤い箇所は、風から受ける圧力が高い(=抵抗が大きい)場所を示しています。

最近になって、バレル当たり140ドルという一時の狂乱原油価格は沈静化したものの、60~70ドルという高値が続いており、さらに深刻な地球温暖化への対策も加わって、船の燃料消費削減は緊急課題となっています。

水抵抗に比べると小さいとはいえ、風圧抵抗を削減する必要性は、まだまだ続き、その時にはCFD技術が欠かせないことは確かです。

著者プロフィール

池田 良穂 | 1950年 北海道生まれ

1978年 大阪府立大学大学院博士後期課程単位修得退学

1979年 工学博士の学位取得

大阪府立大学工学部船舶工学科助手、講師、助教授を経て、1995年に同学大学院工学研究科海洋システム工学分野教授。リエゾンオフィス長、工学研究科長・工学部長などを歴任し、2015年定年退職。名誉教授の称号が授与されると共に、21世紀科学研究機構の特認教授として研究活動に従事。今治造船寄付講座、最先端船舶技術研究所、観光産業戦略研究所を担当。2018年に大阪府立大学を離れ、大阪経済法科大学で文系の学生向けに、海運、水産、クルーズ、エネルギーに関する授業を担当すると共に、日本クルーズ&フェリー学会の事務局長として活躍している。

最後までお読みいただきありがとうございます。ご意見、ご要望などございましたら、下記にご入力ください