村田機械株式会社 京都R&Dセンター 様

見えない環境を流体解析ソフトで可視化 リードタイム短縮や顧客説明に活躍

紡績機械をはじめとして工作機械や工場自動化システムなどを手掛ける村田機械。同社では製品の開発に流体解析を活用し、試作回数の低減による大幅なリードタイムの短縮や、試作コストの削減に成功した。また実験では確認できない内部の空気流を可視化したり、大規模なシステムのシミュレーションや、解析結果を顧客へのプレゼンテーションに使用するなど、解析ソフトを存分に使いこなしている。

村田機械は繊維機械のトップメーカーだ。さまざまな繊維に関する同社の機械は、世界中の大手紡績会社や合繊会社で活躍している。同社の歴史は京都の地において1935年のジャカード織機の製造・販売から始まった。現在も繊維機械のトップメーカーとして革新的な製品を送り出している。たとえば糸を撚るダブルツイスターは世界最大の納入実績、糸を巻き取る自動ワインダーも世界で高いシェアを誇るなど、ファッション業界の土台を支えるメーカーでもある。

村田機械株式会社 研究開発本部

技術開発センター 主任部員

竹内 秀年 氏

繊維機械から発展して、旋盤やタレットパンチプレスなどの工作機械も提供している。一方1962年にツールキャビネットからスタートした物流機器事業は、工場内での生産工程における無人搬送技術へと発展。これらで培われたハード・ソフト・エンジニアリングが高度に組み合わされた総合技術は、工場にとどまらず流通業界や医薬品、食品、出版、アパレル、運輸業界など幅広い分野での物流システムへと展開されている。さらにはこれらのノウハウの蓄積をもとに、クリーンルーム向けの搬送システムも展開。半導体や液晶ディスプレイなどの製造工程における無人搬送装置などを提供している。

またデジタル複合機も手掛ける同社は、1972年の電話回線の開放と同時に電電公社によるファクシミリ型式認可第1号を取得(1973年)。その後もさまざまな機能を搭載した複合機へと進化を続けている。

世界中で使われる精紡機がCFD導入のきっかけ

同社が解析ツールを導入したのは1990年のころだ。解析ツールの中でも流体解析を一番初めに導入している。きっかけはVORTEX(ボルテックス)精 紡機の開発だった。VORTEX精紡機は繊維の束を空気の力で撚って糸を作る機械である。部品の中を流れる空気の流れについて知りたいものの、部品が小型 で吸引量くらいしか実験では把握できなかったのだという。実は当時は自作のソルバーで解析を行っていたが、製品開発と解析の両方を行うのは自作のソルバー にはメンテナンスなどが伴い、大きな負担となっていた。そこで商用コードである直交構造格子系のSTREAM®を導入した。その後、自動ワインダー、繊維 工場のダクト設計などにも流体解析を使用。さらにクリーンルームにおける塵飛散解析や、複合機、工作機械などにも活用範囲を広げていった。現在は非構造格 子系のSCRYU/Tetra®を塵の飛散状態、紡績機などの解析に使っている。

流体解析を導入することによって、村田機械では大きな 開発期間の短縮とコスト削減を実現した(図1)。基本的な開発の流れは、構想、設計、解析、試作、実験を行い、性能が確認できると実装設計に移る。解析ソ フトを使う前は、ある例では構想から実験までのサイクルを5回繰り返して実装設計に移っていた。流体解析を採用した後は、構想から解析までを6回繰り返し た後に試作、実験のあと構想に戻るサイクルを2回繰り返した後、実装設計に入る。流体解析の導入によって試作を5回から2回にまで削減し、「実装までの時 間を大幅に早めるとともに、金型作成のコストもカットできました」(村田機械 研究開発本部 技術開発センター 主任部員 竹内秀年氏)。また試作前のトラブル予測も前もってできるようになったという。

図1 流体解析の導入によって開発期間を短縮

ポストの性能の高さ

さまざまな流体解析ツールを使ってきた竹内氏が、その経験をふまえてSCRYU/Tetra®を選んだ理由はいくつかあげられる。まず重合格子が用意されているため、移動体解析が簡単に行えることだ。クリーンルームの搬送装置は、レールや搬送本体など複数の機構を別々に解析しなければならない。SCRYU/Tetra®は重合格子が搭載されたときに導入したという。ほかに挙げたのが、八分木の扱いが簡単で、メッシュ制御がきめ細かく行えることだ。さらにポストプロセッサの機能の充実ぶりも挙げた。「導入の前まではユーザ会で情報を集めていましたが、ポストプロセッサの能力が、ポスト処理専門ソフトと比べても遜色がない、むしろ秀でていると感じました」(竹内氏)。また操作性の高さも選んだ理由の一つだという。ファイルのドラッグ&ドロップが便利、ジョブ管理ツールが扱いやすく、すぐジョブが流せるなど、操作がスムーズに行えるために、心理的にも詰まりがない印象で快適に操作できるという。またテキスト形式の条件ファイル(Sファイル)の書き換えができるため、類似計算がしやすいのもポイントだそうだ。

解析ツールを使う際は、計算所要時間や精度について満足するレベルであるのはもちろんのこと、プリプロセスにかかる時間をどれだけ短縮できるかを重視しているという。そういった意味で、ソフトウェアクレイドルの製品は操作性やプリポストにおける性能の高さが評価されたということだ。

流れを確認するため流体解析を導入

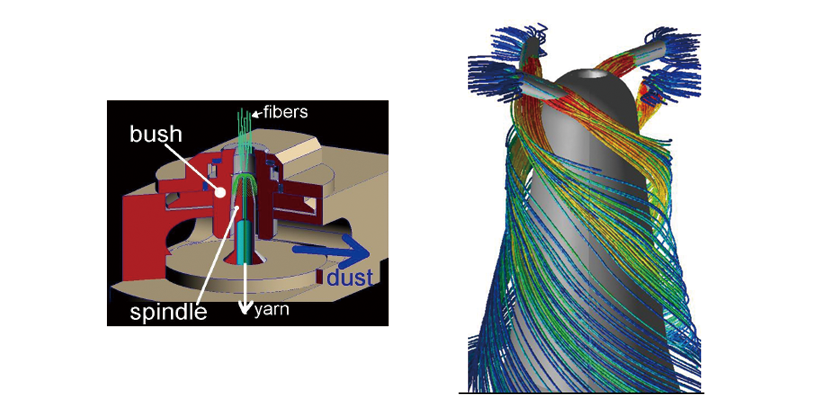

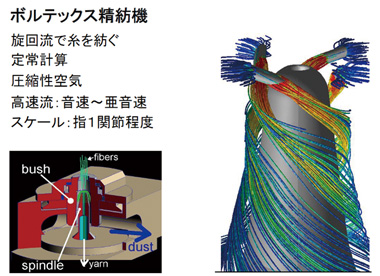

流体解析の導入のきっかけとなった製品が、同社の主力製品のひとつであるVORTEX精紡機だ。流体解析によって小さなスペース内部の流れを可視化できるようになった。VORTEX精紡機は紡ぎ出すだけでなく、不良部分を検知してカットするなど、VORTEX糸の最終品質を決定する機械でもある。VORTEX糸は、ユニークな紡績方法によりさまざまな優れた特長をもつ。たとえば吸湿性がよくすぐ乾く、毛羽が少ない、繰り返しの洗濯で型崩れしにくいなどである。さらに布を織った際になめらかな外観が得られ、またプリントがきれいに行える、ピリング(毛玉の発生)を防ぐなど、機能性とファッション性の両面で大幅な品質の向上をもたらした。このVORTEX糸は多くのアパレルメーカーが導入し、高付加価値製品がつくられているという。

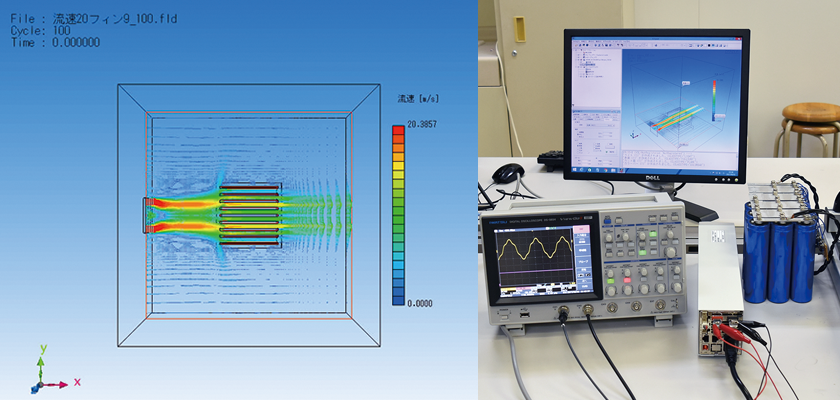

同製品の糸をほぐしてつなぎ合わせる空間は、手の指の第一関節ほどのサイズだ。上部から繊維が入り、連続的に音速から亜音速で吹く風によってほぐされ、旋回流で撚られる。この空間内で風が吹く様子は、現在では100万コマ以上のカメラなど観察装置も増えてきたものの、当時は高速カメラがなかった事から内部の情報は分からなかった。そこで村田機械では流体解析ツールを利用。それまでは設計者の経験に頼るしかなかった設計が、風の流れが目で見えるツールの登場によって踏み込んだ設計ができるようになった(図2)。

図2 SCRYU/Tetra®による第3世代のVORTEX精紡機の解析事例

旋回流によって糸を紡ぐ空間において、圧縮性空気による定常計算を行っている

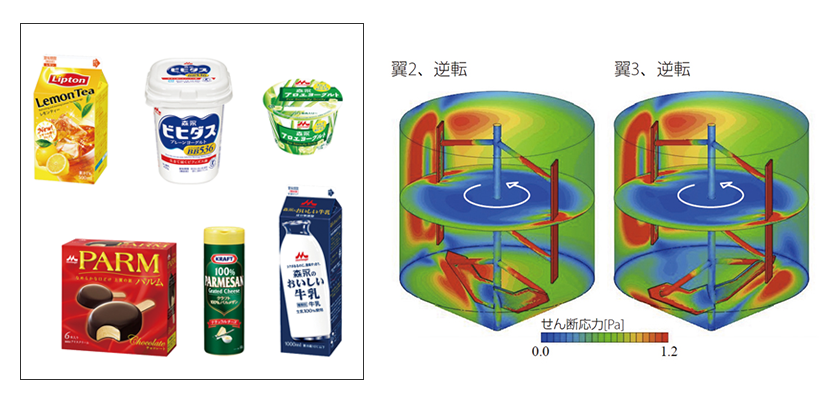

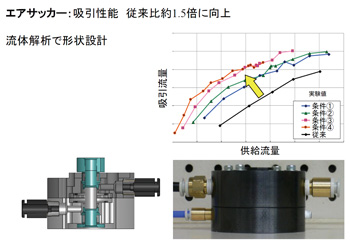

実験をほぼ行わずに流体解析だけで性能向上の形状を決定した例が、エアサッカーの解析だ(図3)。エアサッカーは主に繊維機械などで使用される装置で、 高速空気を噴出させ、周りの空気を吸引する。糸を吸い込んだり、遠くに飛ばしたりするのに活用されている。空気の吸引性能を従来品より高めることを目標に 開発を行ったという。まず解析を約10回、1週間の期間で行った。そこで形状を固めた上で、2週間ほどかかる試作を1回行った。そして実験を行ったとこ ろ、目標性能を達成したため、実際の製造工程へと移ったという。大幅に期間もコストもかかる試作が1度で済んだ好例だ。

図3 エアサッカーの吸引性能を1.5倍に向上する設計を試作を経ずに行った

顧客への説明にも流体解析を活用

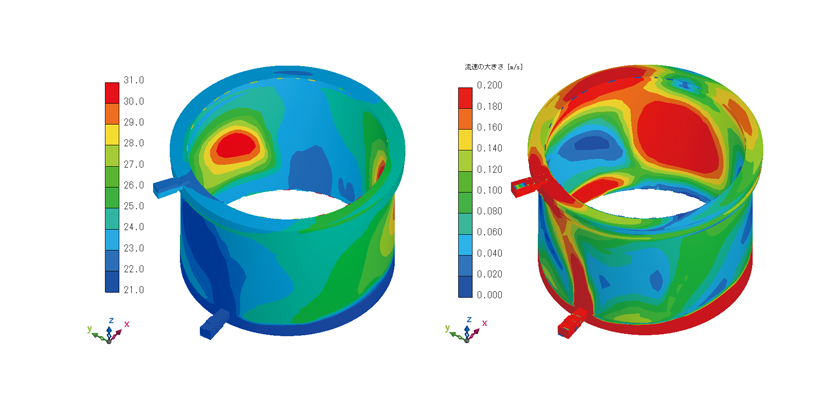

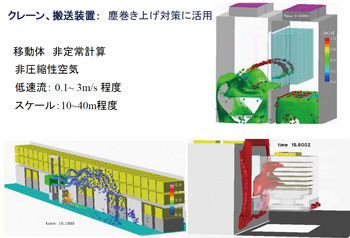

実験がほぼ不可能な大きなスケールの製品に SCRYU/Tetra®を適用するとともに、解析結果のグラフィックを顧客の説明に使用した例もある。クリーンルームで液晶パネルを収めたカセットを搬 送する、クレーン装置だ。この装置をレール上で移動させたり昇降させたりする際に、マイクロメートルレベルの塵が巻き上げられる。半導体や FPD(Flat Panel Display)関連機器を製造するクリーンルームでは小さなほこりも命取りだ。だが今までの装置では、顧客に製品がいくら塵を発生させたり巻き上げたり しないといっても、その根拠を示す手だてがなかった。そこで流体解析の結果を使って様子を見せることで、顧客の説明に使ったのだという。図4のように重合 格子による移動体として、非定常、非圧縮性流体で解析を行った。「クリーンルーム内の搬送装置について、CFDの計算結果のビジュアルを顧客の説明に使い 始めたのは当社が初めてだと思います」(竹内氏)。

図4 クリーンルームのクレーン装置による塵の巻き上げのシミュレーション

重合格子による移動体として、非定常、非圧縮性空気、0.1~3m/s程度 の低速流で解析を行った。数十mのスケールになる。

より解析の適用範囲を広げたい

一方、機能面では6自由度解析では接触機能が弱いという。ヘルツの接触応力やマルチボディダイナミクスのアプローチを取り入れてもらえれば、他ソフトとの連携をより簡単にできるのではということだ。「これができれば、適用できる解析の範囲は大きく広がるでしょう」(竹内氏)。また重合格子について、メッシュの粗さを移動体とその外部の領域で逆にできればということだ。今は外側の方が細かいが、同社の解析では移動体の方が重要なため、そちらをより細かなメッシュサイズにして計算ができるようになれば計算負荷も抑えられ使いやすいという。

今後はまず大規模計算を進めていきたいという。クラスタ化した環境を整えたうえで取り組んでいきたいのが、流体騒音解析だ。「製品を開発するうえで、性能を達成しても騒音が意外と大きく問題になるケースが出てきたからです」(竹内氏)。今までの経験の蓄積もあまりなく自ら取り組んでいく必要があるため、大規模化が必要だということだ。またそのためにWindows® HPC Serverでジョブやライセンスの管理をしていきたいという。さらに、設計者への流体解析の普及も取り組みたい課題だとする。現在でも設計者による解析は行っているが、より使いこなすための啓蒙活動を行うとともに、一部でしか使っていない計算サーバーも開放し、ライセンスも集中管理していきたいということだ。

早くからツールを使ってきた村田機械ならではの豊富な事例を聞くことができた。今後も流体解析の活用度はますます高まっていくだろう。

村田機械株式会社

- 創業:1935年7月

- 事業内容:ロジスティクスシステム ・ FAシステム ・ クリーンFA ・ 工作機械・ シートメタル加工機 ・ 繊維機械 ・ 情報機器の製造販売

- 代表者:代表取締役社長 村田 大介

- 本社:京都市伏見区

- 従業員数:3,000名(グループ 6,300名)

- 資本金:9億円

※SCRYU/Tetraは、日本における株式会社ソフトウェアクレイドルの登録商標です。

※その他、本インタビュー記事に記載されている会社名、製品・サービス名は、各社の商標または登録商標です。

※本インタビュー記事の内容は2013年4月現在のもので、予告なしに変更する場合があります。また、誤植または図、写真の誤りについて弊社は一切の責任を負いません。

PDFダウンロード