名古屋市工業研究所 様

地域企業の課題解決を熱解析ツールでサポート

試験業務の精度検証にも活躍

名古屋市工業研究所は各種の充実した試験設備や解析ツールを揃え、地元の企業に頼られる存在である。同研究所ではソフトウェアクレイドル製品を相談企業の熱対策シミュレーションに使用するとともに、所内の基礎研究や各種計測機器の精度検証などにも活用している。

名古屋市工業研究所

名古屋市工業研究所は、名古屋市に設置された公設試験研究機関である。地域産業と連携して中小企業を中心とする技術相談を受け持ち、いわば地域企業の駆け込み寺ともいえる頼れる存在だ。1937年開設と歴史があり、同研究所を利用する企業は名古屋という土地柄から自動車関連産業を中心に広範囲におよぶ。各種の測定・計測技術と装置を揃えるとともに、技術者は80名以上と多く、同様の公立試験・研究所としてはかなりの規模を誇る。研究分野は材料、電気、機械の3つに大きく分かれる。材料については他の多くの試験所でも対応しているものの、同研究所のように電気分野までカバーするところは少数だ。無料の技術相談から始まり、各種の試験や受託研究、さらに高度な課題については共同研究なども行う。また企業を対象とした技術研修についても、座学から実習まで幅広く実施している。

名古屋市工業研究所

システム技術部 生産システム研究室

博士(工学)梶田 欣 氏

熱対策への需要が増加

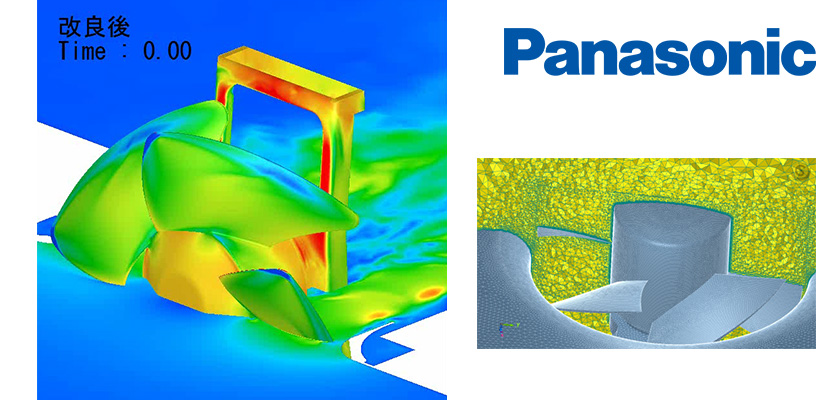

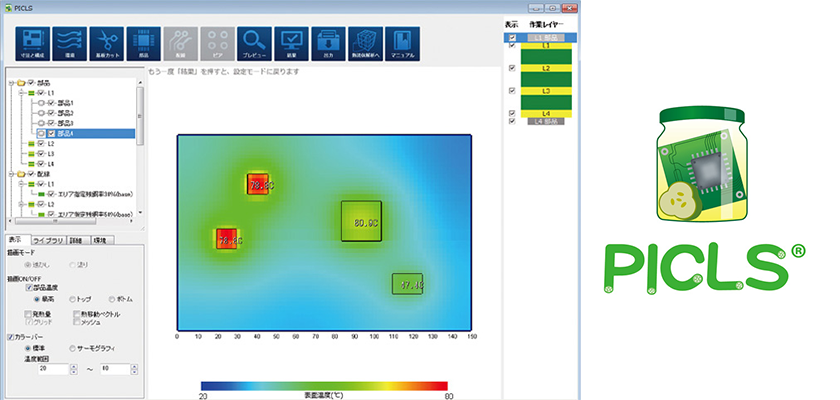

解析ツールについても構造解析から流体解析まで幅広く充実したラインナップをもつ。名古屋市工業研究所 システム技術部 生産システム研究室の梶田欣氏は、その中でも電子機器の熱対策に対する相談や技術支援を担当する。また自動車産業に多い金型の熱設計に関する課題も受け持っている。熱の分野は所内でもトップレベルの相談件数になる。内訳は梶田氏が担当する案件の中では、電子機器関連の相談が6~7割にのぼる。残りは機械製品、とくに金型の冷却システムに関するものが多い。使用するツールは熱設計PACが中心となっている。熱設計PACは電子機器向けのソフトウェアだが、金型関連にも使用しており、シンプルで使いやすいことが大きいそうだ。梶田氏自身が解析することもあれば、依頼者がサポートを受けながら利用する場合もある。

CFDの導入は2005年のことだった。企業との共同研究の際に相手企業が使用していたことから自分たちも使用する必要性を感じ始めたことや、研究所を利用する企業にもニーズがあると考え導入した。ソフトウェアクレイドルの製品についても熱設計PAC、SCRYU/Tetra®の8並列版、STREAM®、CADthru®などを数年前に導入した。現在も稼働率は良好で、熱設計PACの利用が多いそうだ。初心者にも使いやすいシンプルさなど、使い勝手の良さが大きいという。一方SCRYU/Tetra®は同研究所の基礎研究において主に活用されている。

発熱量の測定システムを開発

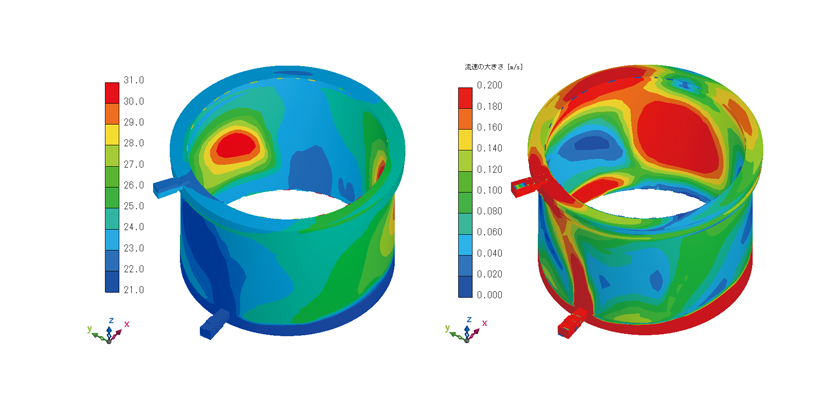

熱設計PACを活用した事例の一つが、電子機器の熱問題に関するサービスを提供するサーマルデザインラボ、SiM24と共同で開発した電子部品の発熱量測定システム(図2)だ。2009年から開発を始め、最近受注を開始した。「電子部品の発熱量を測定することは単純なようで意外と難しいです。ですが熱解析を行う際に発熱量は重要な値になります。とくに電子部品を基板に実装した状態で測定できるシステムは初めてになります」と梶田氏は言う。今回の製品では、構想および検証段階で熱設計PACを活用した。

図2 電子部品の発熱量測定システム

熱対策のシミュレーションを行うために必要なデータは、主に形状、熱物性値、発熱量が挙げられる。形状は自分で測定が可能で、熱伝導率は製造者に問い合わせるか同研究所で測定するなどの方法がある。だが発熱量は使用環境によって大きく変わるため、メーカー値も存在せず、かといって計測することも難しい。そこでサーマルデザインラボと共に開発しようということになったという。構想および検証段階において、設備の形状や基板材料などを検証したということだ。セットはヒートシンク、ファン、コントローラからなる。測定対象と接触させたファンを動作させて測定すると、使用発熱量がPCに表示される。最終的には空冷になったが、水冷式も含め検討したという。部品の内部材料の変更や水を使った実験などは簡単にできない。そういった比較検討などで大いに役だったそうだ。

計測精度の向上にも活用

計測が重要な業務の一つである研究所ならではの利用が、計測装置に対する解析ツールの活用である。その実例がレーザーフラッシュ法熱定数測定装置だ。これは金属やセラミックなど固体の熱拡散率、比熱容量および熱伝導率を測定する装置である。パルスレーザーを円板状の対象サンプルに照射することでサンプルを加熱し、逆側の面の温度上昇を放射温度計で測定する。これにより得られた温度応答曲線を解析することで、熱拡散率と比熱容量が求められる。また別にサンプルの密度を求めることで、密度×比熱容量×熱拡散率=熱伝導率の関係より、熱伝導率を求めることもできる。

これらはレーザ光が理想的な光密度の分布を持っているという仮定をもとに計算される。しかし実際はレーザ光にもむらがあったり、当て方によっても条件は変化する。またサンプルがいつも理想的な状態だとも限らない。しかしそれらによる影響がどの程度出ているかは簡単に知ることはできない。そこで一定の誤差を見込んで利用することになる。だが研究所では、シミュレーションと実測の比較検証から誤差の原因を分析し、精度の向上に役立てているそうだ。梶田氏は「シミュレーションと実験が合わないことによりシミュレーションの精度が低いと言われることがあるが、実験も実はいつも理想的に行えるとは限らない」という。複雑な現象になってくるとシミュレーションの精度も下がるが、基本的な実験に関してはむしろシミュレーションの方が信頼できるそうだ。

より高精度な解析への要求

さらに最近需要が多いのが、電子部品のより詳細なモデル化だという。形状については部品の内部であっても同研究所のエックス線装置などで調べることができる。だが内部の材質までは分からない。熱容量と熱抵抗のグラフを取得して、そこからどういった材質があり熱容量と熱抵抗がどの程度かを推定することができるが、やはり精密に調べるには限界がある。そこで内部構造を仮定したうえでシミュレーションによるグラフを得、材質などの変更によって実測と比較することで、内部をより正確に推測するといった使い方をしているという。

従来は個別の部品の熱伝導率の測定など、単純な依頼が多かったそうだ。またものを作る前にはだいたいこうだろうというアバウトな予測しかしていなかった。今は詳細な内部の材質など、細かいところまで再現、検証する需要が増えてきている。その際、「どの企業もシミュレーションでどう部品をモデル化するか苦労しているので、そのサポートの需要はとても大きい」(梶田氏)。

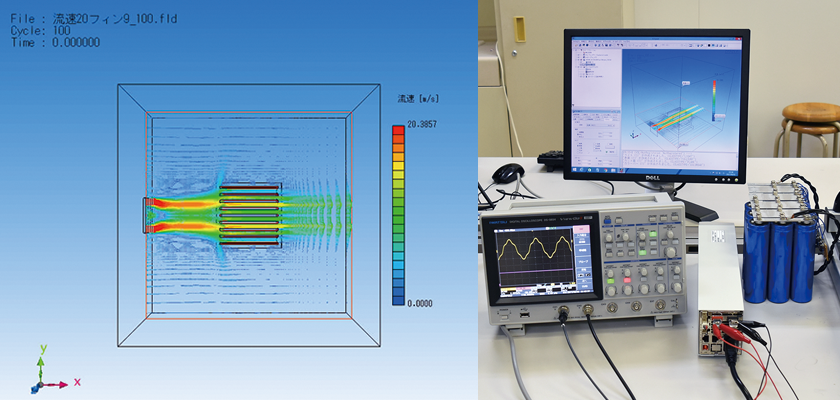

図3 冷却ファンの流れの様子

自由度の大きいデータ活用

同研究所ではさまざまなソフトウェアを導入しているが、ソフトウェアクレイドルの製品ならではのよいところの一つは、シミュレーション結果の出力方法の自由度が高いことだという。時間変化をシミュレーションした結果を保存するとデータ量が膨大になってしまうので、必要なデータだけを保存する必要が出てくる。たとえば個々の領域における平均温度だけを記録するとか、一部の時間だけ切り出して保存できるなど、容量を考えて、また活用しやすいよう自由に設定できる。また先ほど挙げたレーザのむらの設定など、各種の設定も行いやすいという。

サポートについても充実して助かっているそうだ。とにかく問い合わせのレスポンスが早く、解決策がすぐには見つからなくても次善の策を素早く提案するなど、業務が滞らずスムーズな活用にプラスになっているようだ。「また要望改善への対応も早いです。こういったところは国内なのがプラスになっているかもしれません」(梶田氏)。

また導入することによって、シミュレーションでなければできないことができるようになったのは大きいと梶田氏は言う。熱に関しては実験だけではわからないことも多い。また気になる個所の材料を気軽に変えたりといったこともシミュレーションなら自由自在だ。

ユーザー間でもシミュレーションの認知度や活用への関心が高まっていることから、シミュレーションを導入することで同研究所でも活用の要望に応えられるようになったのもよかったことの一つだ。ユーザー企業が熱設計PACなどで作った解析用モデルを使って、同研究所で応用解析を展開するといったことも可能になった。

連成への対応を期待

クレイドル製品に対する要望としては、2世代以上前モデルでも最新バージョンのソフトで読めるようにしてほしいとのことだ。バージョンアップを継続していれば古いバージョンを使って読めるが、立ち上げの手間が掛かるので改善してもらえればとのことだ。

また梶田氏がさまざまな企業と関わる中で感じているのが、マルチフィジクスの重要性の高まりである。マルチフィジクスに対する需要が増えているため、将来何らかの形でクレイドル製品にも対応してほしいという。「強引に統合してしまっても使えなければ意味がないため、時間をかけてじっくり高品質のものを作ってもらえれば」(梶田氏)と期待しているそうだ。

まだシミュレーション活用は伸びる

現在、とくに小型化、軽量化の陰で熱問題が増えている。一方、CFDが普及し始めたと言われるものの、まだ使っている人は多くはないというのが梶田氏の実感のようだ。設計者はまだ熱や流体に関する基礎知識を十分に持っていないことが多い。そのため、熱問題を解決したくて相談に訪れたとしても、初歩的な理解が不足しているため解決は難しい。そこで、今後はシミュレーションの経験のない設計者に対して、ソフトウェアを使いながら熱問題に親しめるようなセミナーを開催していきたいという。「実際にソフトウェアを動かしてみることで、数式だけを見るよりも理解が深まります」(梶田氏)。またシミュレーションは使い方やモデル化の方法、どう解いてどのように活用するかなど、いろんな点で確立できていないと梶田氏は考えている。これらは継続して研究、改善していきたいという。鋭意研究を進めているので、協力者も募集中とのことだ。解析ツールはこれからもより活用の余地があるという。いっそう頼れる存在に向けて同研究所の挑戦はまだまだ続きそうだ。

名古屋市工業研究所

- 1935年:設立議決

- 1937年:名古屋市工業指導所として業務開始

- 主な業務:中小企業の技術支援

- 所在地: 愛知県名古屋市

※SCRYU/Tetra、STREAMおよび熱設計PACは、日本における株式会社ソフトウェアクレイドルの登録商標です。

※その他、本インタビュー記事に記載されている会社名、製品・サービス名は、各社の商標または登録商標です。

※本インタビュー記事の内容は2013年8月現在のもので、予告なしに変更する場合があります。また、誤植または図、写真の誤りについて弊社は一切の責任を負いません。

PDFダウンロード