HeatPathViewの開発背景

株式会社ソフトフェアクレイドル 技術二課 衛藤 潤

HeatPathViewの開発背景

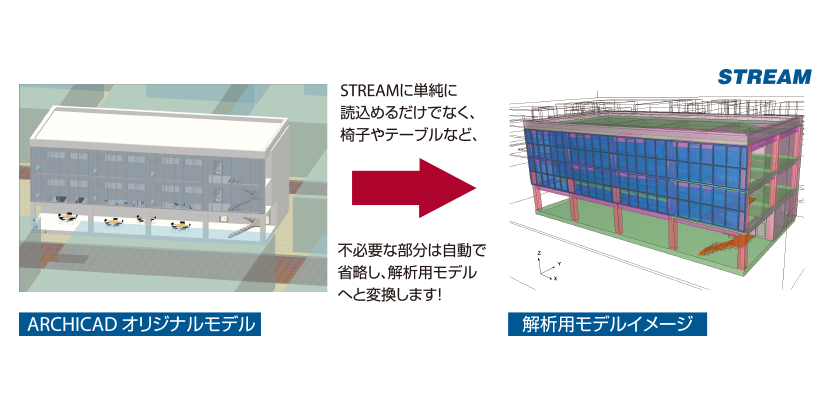

STREAM®、熱設計PACの解析結果表示ユーティリティツールとして開発されたHeatPathView。HeatPathViewを用いると、解析結果から各部品に着目した放熱対策が行えます。放熱バランスや、放熱経路の検索ができ、グラフによる直観的な評価が可能になる便利なツールです。 「熱の流れを把握することで、より確実な放熱設計ができる」という発案者であるソフトウェアクレイドル 技術部 衛藤にツール開発背景について聞きました。

株式会社ソフトウェアクレイドル

技術部 技術二課 衛藤潤

最近の熱流体解析ツールの活用についてどう思いますか?

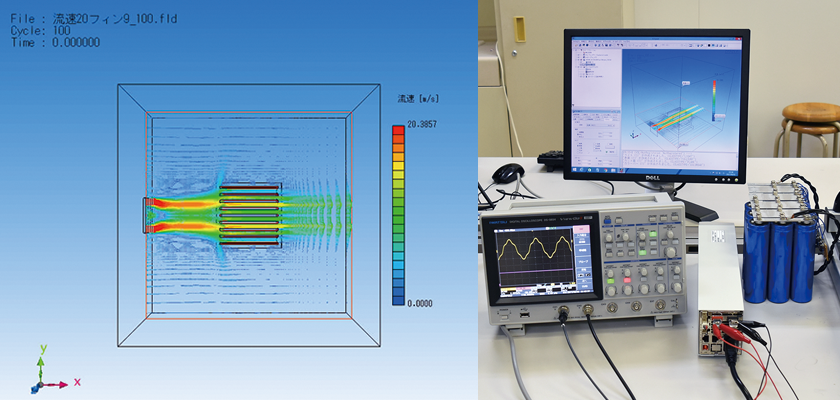

ユーザー様とお話しする中で、ここ数年で、電子機器の高性能化により、基板の高密度化、実装部品の発熱密度の増大が進んでいるのにも関わらず、デザインや保守性の追求から小型化、ファンレス化等、要求仕様が厳しくなっていると感じています。

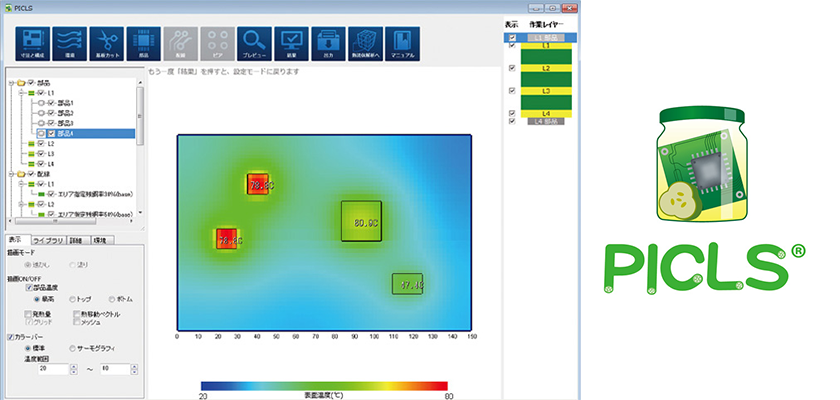

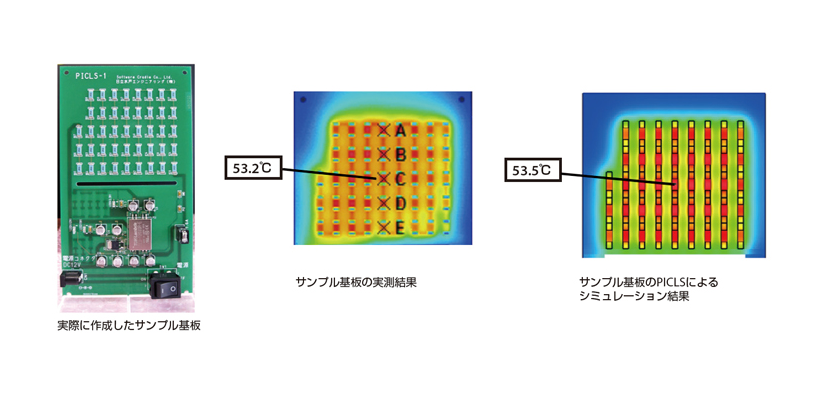

そのような状況のなかで、熱流体解析ソフトウェアはかなり市場には定着してきておりまして、これらの課題に対して活用されている方も多いと思います。課題に対し、STREAMや熱設計PACを用いれば、試作を作り実験する前に、解析ツール上で、材料や形状、部品レイアウトなどを簡単に変更して、各条件で発熱部品の温度状況やその周辺に及ぼす影響を予測することができます。また、測定が難しい部位の温度を計測したり、実験では見ることが難しい空気の流れを可視化したり、またそれらを設計者間で容易に情報共有できる点も解析ツールの良いところだと思います。しかし、解析ツールの現場における活用度という意味ではまだまだ課題も少なくありません。お客様をサポートしていると、よくお問い合わせ頂く質問の一つとして、「解析結果は出せたのですが、その結果をどのように設計の改良に向けて反映していけばよいのかがよくわからない」という質問があります。製品全体の温度分布を把握できたとしても、その結果を効果的に設計の改良に生かすことができないため、解析ツールの役割は設計基準を満たせているかどうかを確認することにとどまってしまうケースです。もちろんそれも重要な役割ですが、実測の延長上であり解析ツールの効果を十分に活用できているとは言えません。この点については、解析結果の出力方法に何か工夫を施すことができれば、解析結果からもっと直接的に設計改良のためのアイディアを生み出すことができるのではないかと考えることが多くなりました。

図1 解析結果からアイディアへの難しさ

また、フロントローディング設計という言葉を一度は耳にしたことがあると思います。製品構想段階や設計初期段階での熱設計をしっかりと検討して自由度の高いうちに理論立てて設計をしていこうという思想です。さまざまな方面でうたわれて耳にするのですが、実際の現場ではなかなか定着していないのも事実だと思います。設計初期段階では構造や消費電力など多くのことが仮の値ですので、得られる解析結果もいわば仮の結果です。このようなケースでは出力される温度の絶対評価はあまり意味を持たず、ケーススタディの相対評価を行うべきですが、ビジュアライゼーションに長けているせいか、議論の方向性が実機での実測値や設計値との誤差に向いてしまいやすくなります。ただ、高密度化が進み、部品の温度マージンが小さくなっている現在では温度の相対評価だけではフロントローディング設計に対して解析の効果を十分に発揮できないケースがあることも事実だと思います。

初期検討でも詳細検討の段階であっても、解析から得られる出力が「この部品は何℃になりました。」だけでは、設計者が得られる情報は実測値や設計値と比較を行って問題がないか確認することだけにとどまってしまうため、「なぜ、この部品は何℃になるのか?」という原因を明確に伝える必要があると強く感じるようになりました。そして、そのためには熱の流れをわかりやすく伝えることが必要だという結論に至りました。

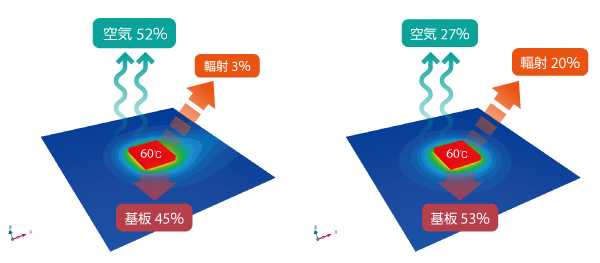

例えば、図2はBGAが実装された基板の温度分布を示していますが、温度分布で見る限り両者に大きな違いがありません。しかし、BGAからの放熱量を調べてみると、左のケースでは空気への放熱量が大きいのに対して、右のケースでは輻射による放熱量が大きいことがわかります。熱対策を行う場合には、結果(部品温度)よりも原因(熱の流れ)を知ることが重要になります。

サーモグラフィなどを利用すれば実測でも詳細な温度分布を取得できますが、熱の移動を計測することは容易ではありません。多くの場合、設計者は複数点の温度計測を行い、その温度情報から熱の流れを頭の中で予測しているのではないでしょうか。もしもこのプロセスを解析結果としてわかりやすく示すことができれば、設計改良のためのアイディアをより直接的に解析結果から生み出すことができるのではないかと考えました。

図2 基板の温度分布と放熱イメージ

そこで、HeatPathViewの登場ですね?

そうです。実は、熱流体解析では結果を得る過程で熱の移動を解いているので、この熱の流れを可視化する素材は既に持っていました。そこで、この熱の流れを可視化することで、従来の結果(部品温度)を求める解析ツールの利用に加えて、その原因(熱の流れ)を把握して熱設計・熱対策を行う、より積極的な設計へのアプローチが可能になるはずです。この、『部品温度の原因を把握するためのツール』がHeatPathViewになります。

開発にあたり苦労や工夫したポイントなどがあればお聞かせください。

熱の流れをわかりやすく、簡単に可視化する方法について熟慮しました。流れと言えばすぐにポストによる空気の流れをベクトルで可視化するような方法が浮かびますが、もう少し全体像が把握しやすいインターフェースが必要だと思いました。熱設計分野には、CFD以外にも経験式を使った手計算や熱回路網法を利用した温度予測法がありますが、これらの出力は細かな分布を見ることができない代わりに非常に簡素でわかりやすい長所があると以前から感じていました。CFDは要素レベルの非常に細かい情報を持っていますが、ユーザー様が全体像を把握するためには、この情報をこれらの予測法のような一次元の情報に落として可視化させることが重要であると考えました。

次に、これらの情報を設計者にできるだけなじみのある用語で整理することに留意しました。熱設計の基礎となる伝熱工学にでてくるような、“伝熱の基本3形態(熱伝導、対流熱伝達、輻射)”、“放熱経路”、“熱抵抗”といったフレーズで解析結果をまとめることができれば、解析が設計者にとってもっと親しみやすいものになるのではないかと考えました。

最後に、ユーザビリティの高さです。コンピュータの性能向上によって、年々解析規模が大規模化しているため、現在では億単位の要素での解析を行っているユーザーも少なくありません。今後も解析規模の増大は続いていくことが予想できるため、できるだけ解析規模に依存せずにすばやく結果を確認できるツールを目指しました。

このような方針で、ツールのβ版を作成してから、いくつかのユーザー様に試していただき、感想や改善点についてヒアリングを行いつつ、細かい点について詰めていきました。

機能の構成や簡単な使い方を教えてください。

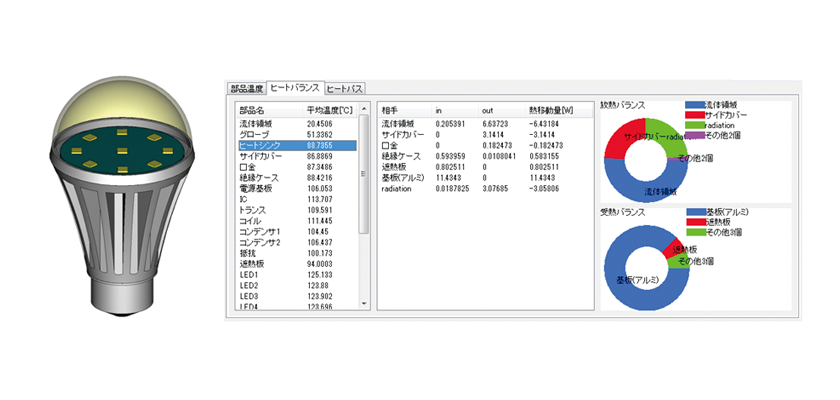

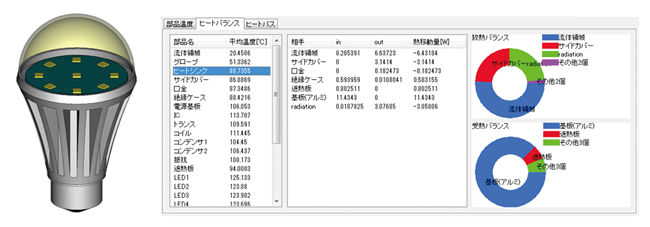

HeatPathViewは大きく分けて3つの機能を備えています。ここではLED電球の解析例を用いて機能をご紹介します。まず、[部品温度]タブでは各部品の最高温度や平均温度、発熱量、材質名などがリスト表示されています。着目部品が温度マージン内に収まっているかどうか確認したり、予想外に温度上昇している部品がないかどうかを確認したりすることができます。また、1[W]あたりの温度上昇度や発熱密度についても確認することができるため、発熱量が異なる部品同士に対して放熱能力の相対的な比較を行うことができます。

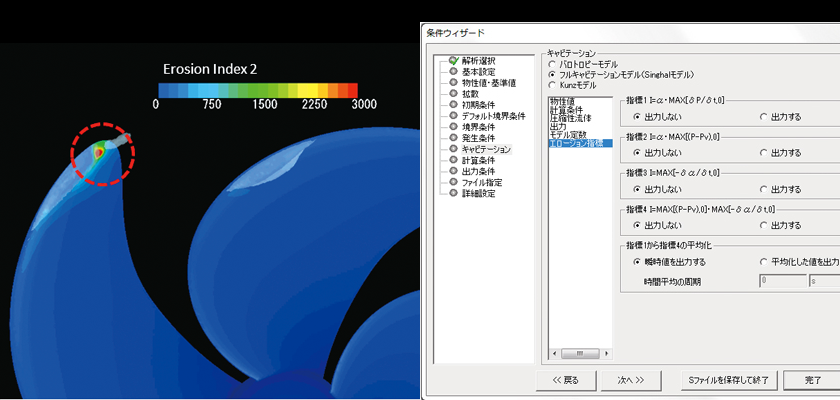

次に[ヒートバランス]タブでは、着目した部品からどの部品へどの程度放熱しているかもしくは受熱しているか瞬時に確認することができます。図3はヒートシンクの放熱/受熱バランスを示しています。アルミ基板から受けた熱のうち、約50%が対流熱伝達で空気へ放熱、約25%が熱伝導によってサイドカバーへ、約25%が輻射によって放熱が行われていることがわかります。放熱バランスを把握することができれば、その状況に応じた効果的な熱対策を行う指針を立てることができます。部品内部で発生した熱が“伝熱の基本3形態”である熱伝導、対流熱伝達、輻射のうち何処から逃げているか把握することは実測では容易ではありません。まさに解析ならではの出力と言えます。

図3 ヒートシンクの放熱/受熱バランス(ヒートバランスタブ)

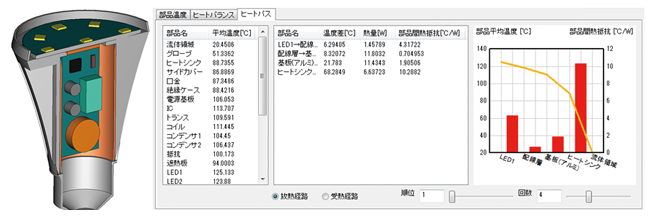

最後は[ヒートパス]タブです。[ヒートパス]タブでは着目した部品からの放熱経路を簡単に表示することができます。図4はLED素子からのメインの放熱経路を示しています。LED素子から基板を通ってヒートシンクから周囲空気へ伝わっていることがわかります。熱設計、熱対策の基本は、放熱経路上の熱抵抗を減らすことですので、熱経路上の部品温度だけではなく、部品間熱抵抗という概念も導出して表示することにしました。これにより熱経路上のどの場所に対して対策を行えば効果的であるか容易に判断することができます。また、メインの熱経路だけでなくスライドバーの切り替えで2番目、3番目の熱経路も探索することができますので、ボトルネックになっている経路やその場所を探し出すことが可能です。発熱部品に対してはこのように熱経路上のボトルネックを把握することが重要となりますが、自己発熱がなく、熱に弱い部品に対しては受熱経路を知ることが重要になります。HeatPathViewでは放熱/受熱経路を簡単に切り替えることができますので、このような部品に対しては受熱経路を確認することで、どの場所に対策を施せば受熱を遮断できるか把握することができます。

図4 LED素子からの放熱経路(ヒートパスタブ)

最後に、ユーザー様にひとことお願いします。

HeatPathViewを利用することで、“熱の流れ”という新しい視点で解析結果を確認することができます。新しい視点から眺めれば、新しい発見があるはずです。ぜひ一度これまでに行われた解析をこの視点から眺めてみてはいかがでしょうか。本ツールが少しでも熱設計・熱対策のお役に立てることができれば幸いです。

※STREAM、および熱設計PACは、は、日本における株式会社ソフトウェアクレイドルの登録商標です。

※その他、本インタビュー記事に記載されている会社名、製品・サービス名は、各社の商標または登録商標です。

※本インタビュー記事の内容は2012年11月現在のもので、予告なしに変更する場合があります。また、誤植または図、写真の誤りについて弊社は一切の責任を負いません。

PDFダウンロード