日立水戸エンジニアリング株式会社 様

リアルタイムに熱問題を解決

設計者がすぐにアイデアを試せる環境こそが強さの秘訣

日立水戸エンジニアリングは、エレベーターをはじめとする様々な製品の開発をエンジニアリング面で支援している。その設計現場、設計初期段階において、無駄を省き効率化を図ることをめざし、熱設計プロセスのシミュレーションにソフトウェアクレイドルの製品を活用している。最新の技術と蓄積した経験で今もなお成長を続ける同社に話を伺った。

写真1 日立水戸エンジニアリング株式会社

制御システム設計部 回路システム設計グループ

有水 尚久 氏

日立水戸エンジニアリングは、社会インフラの中で重要な役割を果たすエレベーターやエスカレーター、鉄道交通に関連する幅広い分野でのモノづくりを、エンジニアリング業務でサポートしている。エレベーターやエスカレーターは、標準化されたモノづくりによって支えられながら、さらには顧客の要望や建築設備にあわせたカスタマイズが必要となる。その要望に対し、デジタル・エンジニアリング技術を駆使して効率的に設計し、合理的に配置された設備で製造、そして徹底的な検査を行い、顧客満足度の高い製品を提供し続けている。これらの業務を行うために先進技術をいち早く取り入れ、数多くのツール、検査装置、ITシステムを活用している同社が、熱解析のパートナーとしてソフトウェアクレイドルを選んだ理由は一体何だったのか。

設計現場の熱問題を一手に解決

「基板設計、構造設計、CAEといったモノづくりに必要な業務は、ある程度経験してきたように思います。」そう語る有水尚久氏(写真1)が所属する制御システム設計部 回路システム設計グループでは、日立水戸エンジニアリングの中で主に各製品のプリント基板設計を行っている。有水氏は現在、熱解析を専任して業務に取り組んでおり、プリント基板設計における業務フローとしては、回路設計、基板設計、そして熱解析となるそうだ。今では設計現場の熱問題を一手に引き受けている有水氏だが、現在のスタイルを構築するまでにはどのような紆余曲折があったのだろうか。「CAEを業務で担当するようになった頃は、それこそメッシュ作成することすら一苦労で、分からないことだらけでした。当初は有限要素法の解析ソフトウェアで対応していたのですが、なかなかうまく活用できませんでした。そんなときに出会ったのがソフトウェアクレイドルだったのです。」(有水氏)

パートナーシップを大事に

ソフトウェアクレイドルから勧められた熱設計PACとの出会いによって、熱解析への印象は大きく変わったという。他社の解析ソフトウェアとも並行して評価していく中で、従来のボトルネックであったメッシュ作成や計算時間の問題が熱設計PACによってすべて解決することに驚くとともに、その利用時のサポート体制の良さも、導入に至る大きな決め手であったそうだ。ソフトウェアベンダーのサポートに、お互いに腹を割って本音をぶつけ合うことのできるパートナーシップを求めていた有水氏にとって、ソフトウェアクレイドルの技術者とのやりとりは非常に心地の良いものであったという。「やはり国内製品のソフトウェアであるということは、とても大きいです。導入後も、熱解析の現場で必要となっている様々な要望を伝えましたが、基板ガーバーデータを用いた解析、斜めファンモデル、といった解析機能が搭載され、非常に助かりました。」(有水氏)

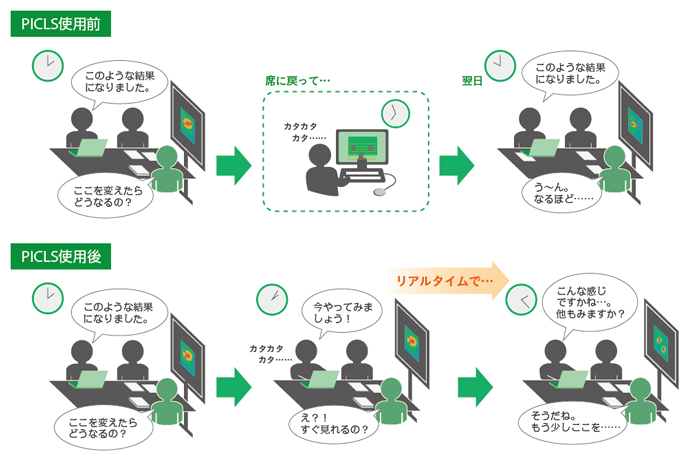

設計者の声から生まれたPICLS®

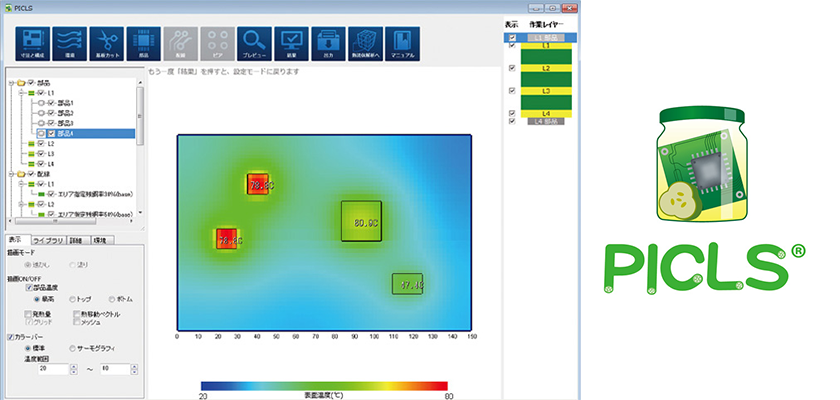

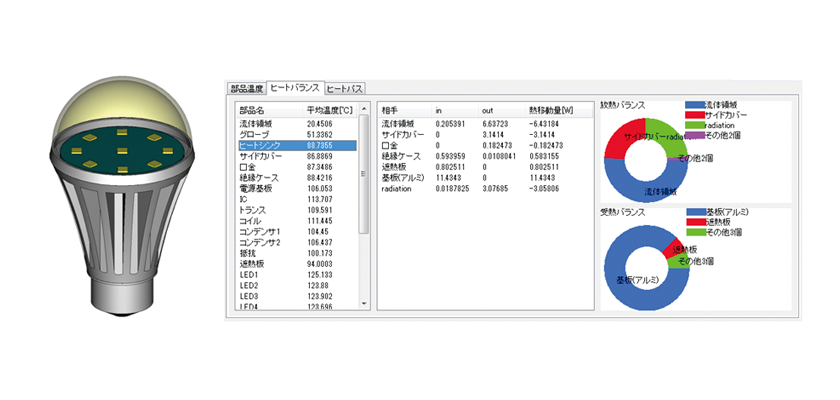

そんな有水氏が現在取り組んでいるのが、PICLSを用いた各設計者への熱設計支援だ。実は、このPICLSの開発にも有水氏とソフトウェアクレイドルとのやりとりが大きく関わっているという。「常々、設計者から熱問題の相談を受けているうちに、もし相談を受けているその場で、改善案をリアルタイムで熱解析結果ごと提示することができたら、こんなに助かることはないと考えていました(図1)。もちろん、その後の工程においてSTREAMを用いた熱流体解析も行っているのですが、基板設計者が初期の段階で、様々なアイデアをストレスなく試すことのできる重要性を、誰よりも痛感していたのです。」(有水氏)同様にソフトウェアクレイドル社内においても、以前よりそのニー ズの重要性を感じていたため、様々な議論を経て開発が決定したという。

図1 DR(デザインレビュー)の一コマ

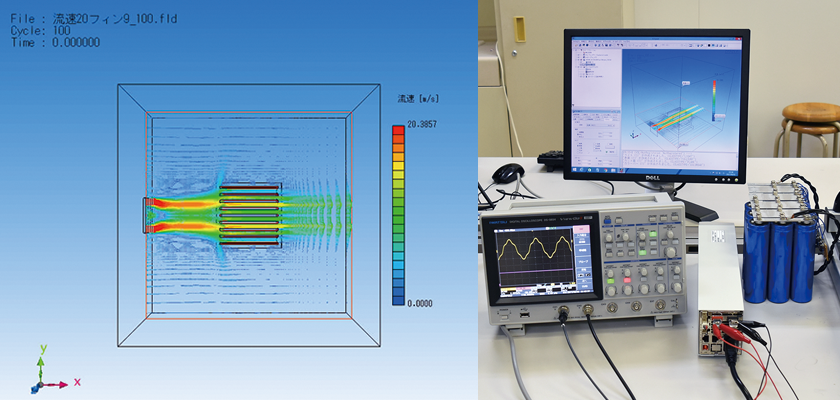

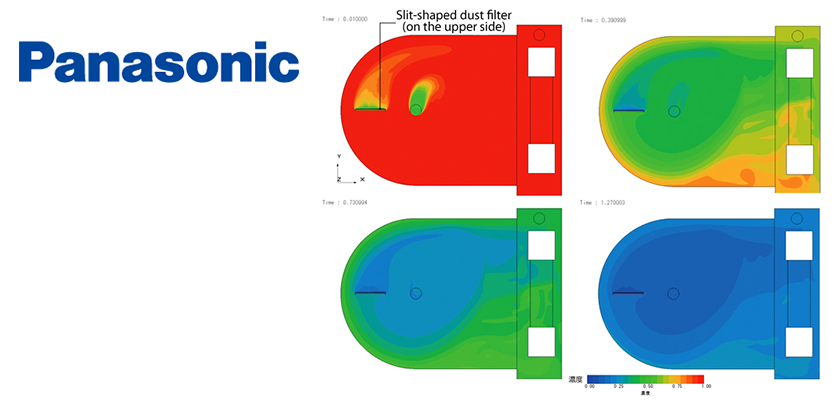

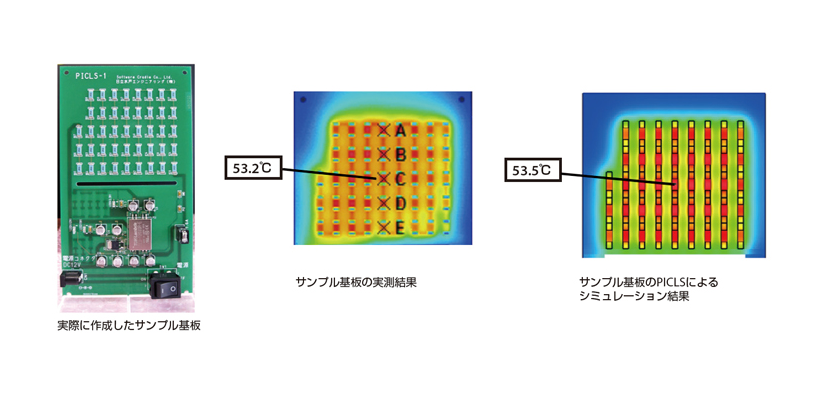

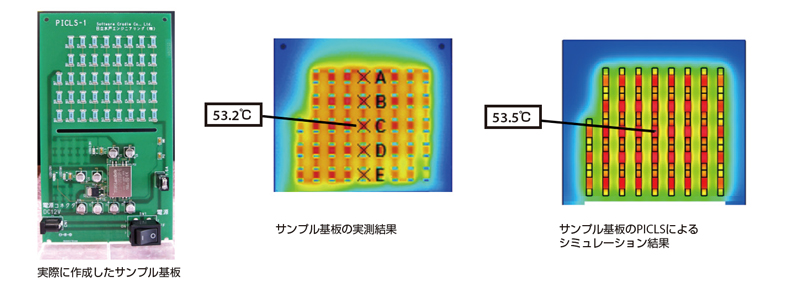

開発を進めるにあたっては、設計現場での実用性を意識して、ソフトウェアクレイドルの技術者がプリント基板の設計を体験することもあったという。プリント基板とは何か、から始まり、配線入力の仕方、部品実装状態などのレクチャーだけでなく、実際にサンプル基板の作成~実測検証(図2)まで行われたという。どのようなソフトウェアであれば幅広くユーザーに好まれるのか、そして、どうすれば解析モデルの作成が容易になるのか、有水氏からの提案をもとに検討を重ねていったそうだ。

図2 サンプル基板の作成~実測とシミュレーションの比較

とにかく使い勝手を意識する

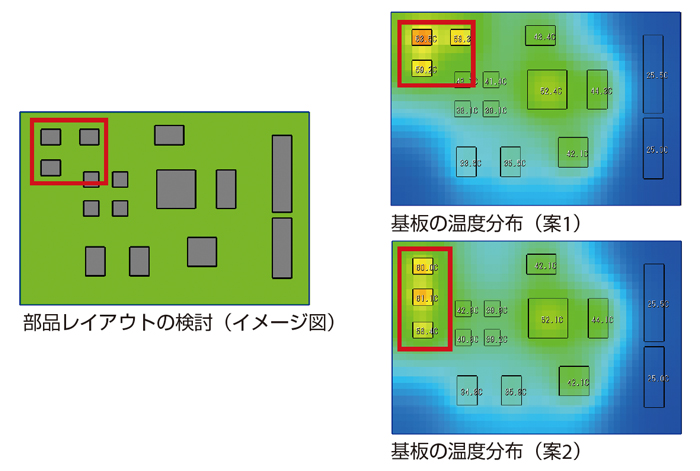

有水氏が提案をする際に気を付けた点としては、CAE担当者目線だけではなく、CAEに慣れ親しんでいない現場の設計者からもヒアリングを行い、情報を収集したというところだという。そして、有水氏によるヒアリングの結果、現場の設計者から最も多く寄せられた声が、「部品を移動させることで、部品温度は下がると思うのだが、それは何度ぐらいなのか。」という声であった。これを達成するためには、モデル作成が容易であること、解析結果の処理もスムーズに行えること、リアルタイムで熱移動の様子や温度分布の変化が確認できること、これらすべてが実現されてこそ、はじめて設計現場において役立つ実用的な熱解析ソフトウェアとして認識してもらえることは自明であった。つまりは、熱解析の結果を見ながらリアルタイムで部品を移動させて、設計者の熱設計アイデアをその場で試せてしまうという、極めて画期的な機能を有するソフトウェアの誕生が求められていたのである。「本当に開発できるのか? 当初は正直、そう思っていましたね。ところが、徐々にソフトウェアが完成していく様子を見るうちに、これは設計現場にとって非常に有益なソフトが誕生するのではないか、そんなワクワク感へと変わっていったのです。」(有水氏)

PICLS®が設計現場にもたらしたメリット

そして2015年、様々な問題を解決して製品化されたPICLSは、早速設計の現場で活躍しているという。運用までの期間は、さほど時間を要さなかったそうだ。各設計者にPICLSを有水氏が紹介すると、「これはすごい。」そんな声が寄せられたという。設計者にとっては、リアルタイムで熱移動の様子や温度分布の変化を確認できることは驚きであったと同時に、これなら使える、そう思うのに十分なものであったという(図3)。これは、それまでは熱解析を難しいものであると敬遠しがちであった設計者が社内にたくさん存在していたことの裏返しでもあり、そうした潜在ニーズを呼び起こすだけの操作性、簡易性こそが、PICLSの最大の魅力であるともいえるであろう。そうしてCAEのフロントローディング化が図られた結果、現場での無駄な解析が省かれ、解を導く検討時間が低減され、設計現場における開発スピードは目覚しい勢いで加速している。熱問題を設計の初期段階で把握することができれば、CAE担当者とも連携することで、より効率的なモノづくりを実現できるため、社内での期待も非常に大きいという。その一方、設計者一人ひとりの属人化によるバラツキを防ぐ必要がでてくるため、ノウハウにもとづいた設計者への熱解析教育も視野に入れながら、設計者自らがPICLSをより積極的に活用していくことも検討されているという。

図3 PICLSを使用した部品レイアウトの検討イメージ

次なる展望

有水氏のもとに持ち込まれる熱問題は多種多様、もちろんその中には、ある程度、熱解析を実施しなくても予測のつくものもあるという。しかしながら、ただ見解を述べるだけではなく、その場で解析結果を指し示しながら起きている熱問題を話し合うことは、設計者の理解を助けることに非常に大きな意味を持つそうだ。現在は各設計者へと本格展開はしていないものの、有水氏は次なる展望を描いている。「この先はなるべく設計者にPICLSに触れてもらい、基板の熱解析を担当してもらいたいと考えています。そのうえで、基板ガーバーデータを用いた熱流体解析、MARS法による2流体解析、結露、日射、ジュール発熱、といったSTREAMによる解析も実施していきたいです。」(有水氏)

熱解析の今後

長年、熱解析に従事してきた有水氏は、今後の熱解析のあるべき姿をどのように考えているのだろうか。「関係者の熱設計アイデアや意見をできる限り反映させていくことが、何よりも肝要であると考えています。関係者とは、お客様であり設計者であり、その製品に携わるすべての人々です。たとえば誰かがジャンクション温度が危険ではないか、そう思ったとするならば、すぐにでも熱解析をして試すことが大事だと思います。まして、そこで熱解析をしなかったために、後々大きな熱トラブルを引き起こすような事態は絶対に避けたいのです。」(有水氏)周囲から見ると一見困難を伴うような熱問題についても、有水氏は逆に燃えることが多いのだという。「やはり困難な熱問題に正面から真摯に向き合い、解決したときの達成感は大きいです。設計者のお困り事と向き合うことは自分の使命だと思っていますし、壁にぶち当たったときこそ、CAE担当者としての真価が問われるように思うのです。だからこそ逃げたくはないし、そういった場面でも常に寄り添ってくれるソフトウェアクレイドルのサポート体制は本当にありがたいです。」(有水氏)

今後は、これまでに自らが経験してきた熱解析のノウハウをいかして、人材育成にも挑戦していきたいという。「ソフトウェアだけで人が育つ、ということはないと思います。ソフトウェアクレイドルの技術サポートの支援を受けつつも、熱解析のエキスパートを自分たちで育てていかなければなりません。」こうして、日立水戸エンジニアリングではこの先も脈々と熱解析のノウハウが引き継がれていくに違いない。そして、今後も同社のよりよい製品づくりに、ソフトウェアクレイドルの製品が大きく寄与していくことは間違いないだろう。

日立水戸エンジニアリング株式会社

- 設立: 1967年3月18日

- 事業内容: エレベーター・エスカレーターの設計・検査・製造業務請負・支援

鉄道交通システムの設計・製作・検査・支援、ビルシステムの設計・製造請負・支援 ほか - 代表者:取締役社長 齋藤 国壽

- 所在地:茨城県ひたちなか市

- URL:http://www.himec.co.jp/

※STREAM、熱設計PAC、PICLSは、日本における株式会社ソフトウェアクレイドルの登録商標です。

※その他、本インタビュー記事に記載されている会社名、製品・サービス名は、各社の商標または登録商標です。

※本インタビュー記事の内容は2015年6月現在のもので、予告なしに変更する場合があります。また、誤植または図、写真の誤りについて弊社は一切の責任を負いません。

PDFダウンロード