株式会社本田技術研究所 様

徹底した社内ベンチマークでCFDツールを決定

量産開発の効率化に成功

本田技術研究所 二輪R&Dセンターでは、世界に展開する量産バイクの基幹部分における流体解析にSCRYU/Tetra®を採用している。同ツールの採用は、徹底した社内ベンチマークの結果、決まったものだという。はじめに適用対象だった箇所での開発効率化に成功し、さらに活用範囲を拡大している。

写真1 株式会社本田技術研究所

写真1 株式会社本田技術研究所

二輪R&Dセンター 第2商品開発室

第2ブロック 野村 友和 氏

本田技術研究所 二輪R&Dセンターは、世界に出荷されるホンダの量産バイクに関する研究開発の一切を担っている研究所だ。部署はエンジン部門や車体部門、基礎研究部門などに分かれる。SCRYU/Tetraを活用する野村友和氏(写真1)が所属するのは、バイクの心臓部であるエンジン部分を開発する第2開発室の中の第2ブロックで、量産開発にCAEを適用したり、CAEなどに関する技術開発などを行ったりしている。同開発室では、エンジンの吸排気ポートの解析を行うためにSCRYU/Tetra®を導入。その後、エンジン冷却水の流れやポンプの効率を検証するといった用途にも活用を広げているという。

バイク開発の全体の流れとしては、まずコンセプトを決定ののち、そのコンセプトを満たすために必要な性能を、エンジンなど個別の部品ごとに決めていく。続いてその性能を満たすための仕様を検討し、形状の決定、試作、量産へと続いていく。ニーズは時によって様々に変わるため、ニーズに応じた製品をタイムリーに出すことを重視していると野村氏は言う。

社内で複数のCFDツールを検証

図1 燃焼室周辺部 エンジンカットモデル

図1 燃焼室周辺部 エンジンカットモデル 同開発室がCFDツールに求めていたことは、精度がよく、かつ同開発室の解析対象と相性のよいものだった。この導入検討において特筆すべきなのが、自社で7つもの解析ツールの比較検証を行ったことである。解析とあわせて実験も行いそれぞれの結果を突き合わせながら、必要な精度を満たしたうえで同開発室に合ったものを探していった。検証には2年近くかかったそうだ。その結果SCRYU/Tetraが選ばれたという。

精度・解析時間・コストのバランスが決め手に

またメッシャーについて、他社は別ソフトウェアになっており使い勝手が悪かったが、SCRYU/Tetraは一つにパッケージ化されているのがわかりやすかったという。さらにオートメッシャーで境界層要素をきちんと入れられるものも当時はあまりなかったそうだ。これは使いやすさの点でポイントが高かったようだ。また「当時から力を入れていたのでしょうか。ポストの結果表示もさまざまな種類があり、結果をほかの人にも伝えやすかったです」と野村氏は言う。当時、流体解析の結果は他の人に伝えづらかったそうで、有効な機能だったようだ。これらをふまえてトータルでバランスがよく使いやすかったことが、SCRYU/Tetra選択の決め手になった。

一方サポートも評価項目の一つだったそうだが、担当者のレスポンスが非常によく、丁寧な対応だったという。またバージョンアップが定期的に行われることも条件だった。なぜなら解析ツールは常に現状に留まるのではなく、より精度よく使いやすいソフトへと進化してほしいからだ。ソフトウェアクレイドルは定期的にバージョンアップを行っており、その点でも問題はなかった。これらの理由により、7つの解析ソフトの中からSCRYU/Tetraが選ばれた。

成果を上げ利用メンバーも拡大

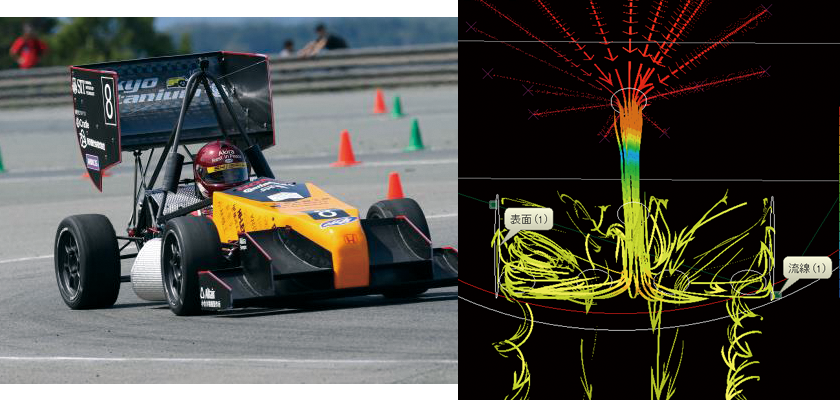

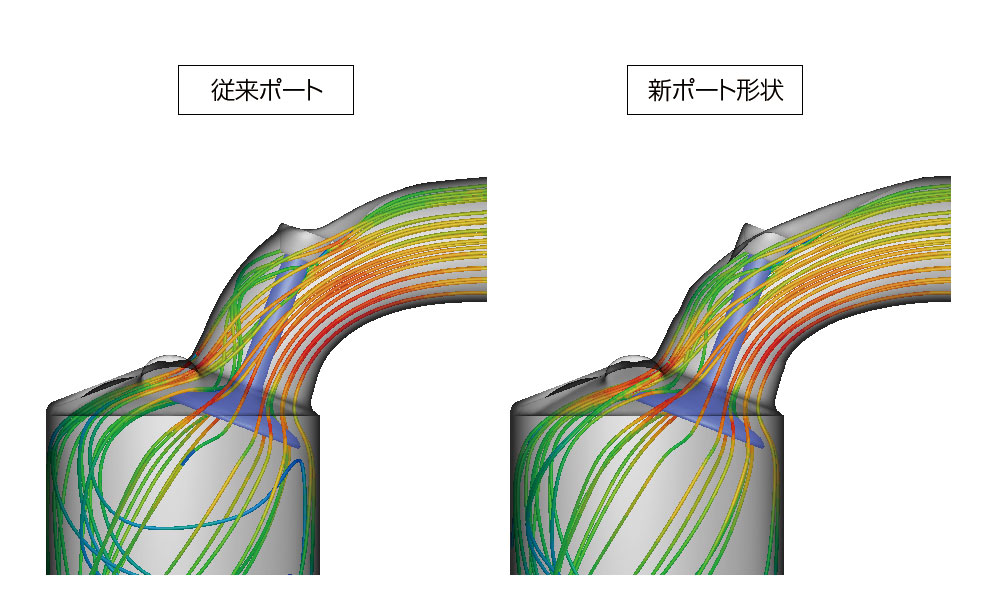

解析を適用した例が、スクーター「PCX」に搭載されている次世代125ccスクーター用グローバルエンジンである。このスクーターは世界に展開されており、日頃の足として使う便利さや環境性能と走行性能の両立を目指して開発された。エンジンは実用域のトルク特性を重視し、燃焼速度や冷却性を考慮したコンパクトな燃焼室設計になっている。このエンジンの馬力や燃費をより向上させるため、吸排気ポートに解析を適用した。図2が従来および新しい吸気ポート内の流速の流線図だ。吸気ポートと燃焼室の間のつながりを、混合気の流れを阻害しないようなスムーズな形状に設計した。新ポートでは通気抵抗が低減されていることが見られ、吸気効率がよくなったことがわかる。これにより、スロットルが低開度の領域でも吸気ポート内の流速を上げることができ、低・中速域からのスロットルのレスポンスを向上させた。

実際の利用状況についても順調なようだ。野村氏ら量産開発メンバーのほかに、研究開発主体のメンバーも状況によってはSCRYU/Tetraを使用するという。使用方法なども教えたりはしているが、初めてでも使いづらいという声はとくになく、基本的な解析は初めてSCRYU/Tetraを利用するというメンバーでも十分に使いこなしているそうだ。

ツール検証はバージョンアップごとに欠かせない

適用範囲の拡大や連携も

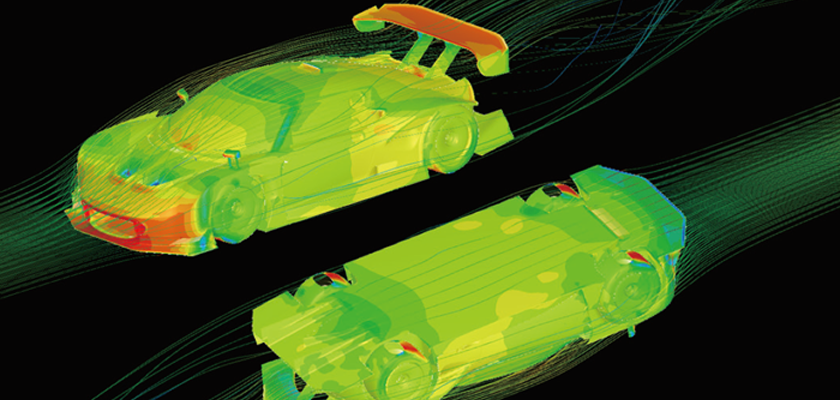

図3 CB300R 空冷エンジン温度

図3 CB300R 空冷エンジン温度解析した後が大事

解析の際心がけていることは何かと尋ねると、「まず大前提として、正しい設定がされているかに注意しています。その上で、解析した後こそが大事だと思っています」と野村氏は言う。とりあえず解析して、出た数値だけを評価するのではない。何を見たいのかまず狙いを決めたうえで解析し、予想に対する比較をすることが重要だということだ。「予測した通りになっているか、なっていないのならなぜなのかを考えるようにと、メンバーには常に言っています」(野村氏)。考えずに解析をすると、どんな値が出ても基準がないので、それが正しいと思ってしまいがちだ。「メンバーには『本当にこの結果でいいのか、自信をもって製品を作れるか』と聞いています」と野村氏は言う。想定と違った場合は、自分の考えが間違っていたのか、計算方法に問題があったのか考えるきっかけにもなる。だが解析の基礎知識などについては自ら勉強する頼もしいメンバーたちなので、あまり細かいことを指摘することはないそうだ。一方可視化の面でも効果が出ているようだ。頻繁に実験を行っているメンバーであれば、解析結果からどのような流れになっているかといったイメージをある程度もつことができる。だがそうでない人にとっては、ある結果が出てもなぜそうなるのかを類推することが難しい。そこで解析結果の流線図などを示すことによって、流れをイメージすることができ流体現象への理解も深まるという。

将来は1次元連成解析も

また今後は「最適化は取り組まなければならない課題だと考えています」と野村氏は言う。解析業界では最近よく使われるようになってきているものの、まだ同部署のフローに組み込む適切な時期ではないと考えているようだ。導入するとしても3次元データでの最適化となると大きなマシンパワーが必要になる。まずは形状の最適化ではなく、部品の角度や場所といった位置関係の検討に使うだろうということだ。

SCRYU/Tetraに限らず常に精度がよく速い、最適なツールを常に検証しながら使っていきたいと厳しい姿勢を崩さない。その厳しい目で選んだSCRYU/Tetraだからこそ信頼も厚いようだ。自ら納得の上、ツール活用を着実に進めていく本田技術研究所R&Dセンターでは、SCRYU/Tetraの活用によってよりよい製品が今後も生み出されるだろう。

株式会社本田技術研究所

- 設立:1960年

- 事業内容:株式会社本田技術研究所

- 代表者:代表取締役社長 山本 芳春

- 本社:埼玉県和光市

- 資本金:74億円

- URL:http://www.honda.co.jp/RandD/

※SCRYU/Tetraは、日本における株式会社ソフトウェアクレイドルの登録商標です。

※その他、本インタビュー記事に記載されている会社名、製品・サービス名は、各社の商標または登録商標です。

※本インタビュー記事の内容は2014年1月現在のもので、予告なしに変更する場合があります。また、誤植または図、写真の誤りについて弊社は一切の責任を負いません。